Mit Hightech gegen Stillstand

Das Pelletwerk der Energieversorgung Offenbach (EVO) in Deutschland ist eine Quelle unter vielen, über die Kunden mit Wärme und Energie versorgt werden. 90.000 Tonnen Pellets pro Jahr werden durch die EVO verarbeitet und zu den Feuerungsanlagen von Privathaushalten, Gewerbebetrieben und Kommunen ausgeliefert.

Herausforderung

Im Schichtbetrieb, an sieben Tagen in der Woche, hält die Instandhaltung im Offenbacher Werk die Stellung, um aus den Holzhackschnitzeln und -spänen Pellets herzustellen. Das Material kommt fast ausschließlich aus Sägewerken der Region. Aus den Holzresten Pellets herzustellen dauert einen, manchmal auch mehrere Tage. Verantwortlich für die Schwankungen ist vor allem der Feuchtigkeitsgehalt des angelieferten Materials.

Wie werden Pellets hergestellt?

Holzhackschnitzel und -späne werden im Werk aus den umliegenden Sägewerken angeliefert. Diese Holzhackschnitzel werden nach dem ersten Zerkleinern zusammen mit den Spänen getrocknet, bevor das Material dann in der Hammermühle erneut zerkleinert wird. Durch Hinzufügen von Stärke und Wasser entsteht ein Holzbrei, um später die richtige Konsistenz für die bekannten „Würmchen“ zu erhalten. Diese Würmchenform entsteht in den Pressen. Die warmen Holzpellets werden danach über einen Kühler und ein Sieb nochmals nachbearbeitet und gelangen in den Produktsilo. Sie sind damit fertig für den Abtransport.

Hoch hinaus ...

„Sich einen Überblick über die Maschinen zu verschaffen bedeutet unter anderem auch, eine Steigleiter 23 Meter hochzuklettern“, so Andy Richter, Verantwortlicher für den Betrieb des Pelletwerks. „Das hält sportlich fit, ist aber nicht ganz ungefährlich. Ich prüfe zum Beispiel, ob das Einlaufband läuft, das Gebläse ordnungsgemäß die feuchte Luft nach draußen transportiert, ob die Trommel noch so arbeitet, wie sie arbeiten sollte oder Motoren den Betrieb antreiben. Läuft alles wie am Schnürchen, bin ich zufrieden, aber ich weiß, dass dies nur Momentaufnahmen sind, die nicht von Dauer sein müssen.“

Die Beteiligten im Prozess ...

Holzzerkleinerer, Ketten-, Band- und Schneckenförderer sowie Sieb- und Verladeeinrichtungen arbeiten förmlich Hand in Hand. Es ist teilweise staubig, warm, laut und an manchen Stellen ist Vorsicht geboten. Den Maschinen des Werks sowie der Instandhaltung wird viel abverlangt. „Ein Wackelkandidat“, wie ihn Andy Richter liebevoll nennt, „ist das Rauchgasgebläse des Biomasseheizkraftwerks, das in Kombination mit einem Fernwärmeanschluss die benötigte Wärme für die Trocknung sicherstellt. Fällt dieses ungeplant aus, ist schnelles Handeln erforderlich, um vor allem Emissionsproblemen, Brandgefahr und einem Totalausfall entgegenzuwirken. Was uns noch auf Trab hält? Einige Maschinenkomponenten, die aus Lärmschutzgründen gedämmt sind. Sie überschreiten so zwar nicht die gesetzlichen Schallpegel, wir hören aber auch nicht, wenn es einer Maschine nicht gut geht.“

Brand im Pelletwerk ...

Das ist der Albtraum eines jeden Mitarbeiters in einem Pelletwerk. Die unmittelbaren Gefahren eines brennenden Trockners können die Ausbreitung des Feuers, Rauchentwicklung oder Schädigung weiterer Maschinen in der Anlage sein. Im Juli 2022 war das bittere Realität. Es entwickelte sich eine starke Rauchwolke über dem Werk. Dank der schnellen Reaktion der Mitarbeiter konnte der Brandherd durch die Feuerwehr gelöscht werden.

Verlässlicher Service-Partner an der Seite ...

Um Gefahren zu minimieren und die Instandhaltung planbarer zu machen, hat das Pelletwerk mit dem Unternehmen Altmann, einem zertifizierten Service-Partner von Schaeffler, eine verlässliche Größe an seiner Seite. Altmann greift nicht nur ein, wenn es technische Herausforderungen gibt, sondern berät vorausschauend. Um den nicht planbaren Stillständen Wind aus den Segeln zu nehmen, hatte das Altmann-Team eine Lösung im Koffer: Altmann empfahl EVO die Condition-Monitoring-Lösung OPTIME CM von Schaeffler, um mehr Planbarkeit und Sicherheit zu erzielen. Denn OPTIME CM zeigt Zustandsergebnisse der Maschinen in einer App an. Läuft etwas nicht rund, kann die Instandhaltung direkt reagieren. Das Besteigen des Trockners wird nicht mehr zur täglichen Routine, da die teils schwer zugänglichen Maschinenkomponenten mit OPTIME-Sensoren ausgestattet sind. Wenn etwas nicht stimmt, wird auf der App oder in der Leitwarte am Computer eine Warnmeldung angezeigt.

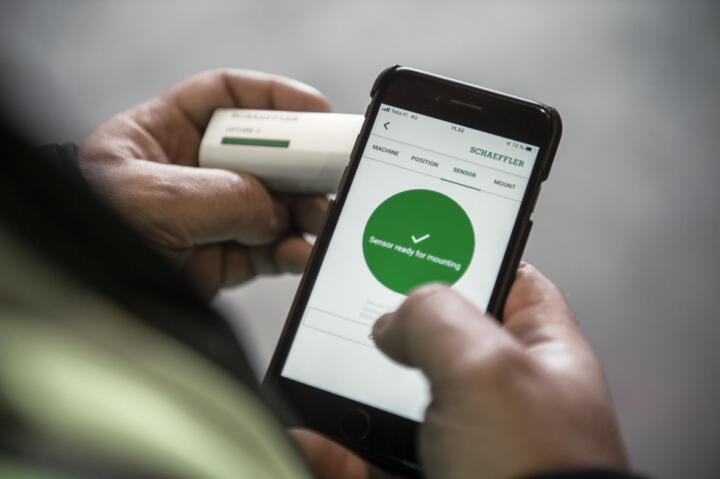

Wie lief die Installation ab?

Nach der Installation der Gateways und der kabellosen OPTIME Sensoren an Motoren und Gebläsen musste Schaeffler noch über die OPTIME App per Scan die Sensoren erfassen. Ein Vorgang, der in kürzester Zeit erledigt war. Dabei basieren die Datenanalysen auf den von Schaeffler entwickelten physikalischen Modellen, maschinellen Lernmodellen und dem praktischen, jahrzehntelangen Wissen aus der Zustandsüberwachung von Wälzlagern. Ein Blick auf das Smartphone oder Dashboard zeigt der Instandhaltung durch Farben an, welche Maschinen auffällig sind, und benennt auch mögliche Fehlerursachen wie Lagerschäden, Ausrichtfehler oder Unwuchten.

Anwendungsfall

Ein Blick auf die App zeigte Andy Richter einen Anstieg der Beschleunigungskennwerte an einem Rauchgasventilator, der dafür verantwortlich ist, die entstehenden Rauchgase aus dem Verbrennungsprozess abzusaugen und durch den Abgasreinigungsprozess zu leiten, bevor sie in die Atmosphäre freigesetzt werden. Die Werte überschritten den Grenzwert bei einer Drehzahl von 3.000 Umdrehungen pro Minute.

„Mit Schaeffler OPTIME CM hat Altmann uns einen Begleiter an die Seite gestellt, der unsere schwer zugänglichen Maschinen sicher überwacht. Das kabellose Überwachungssystem ist nicht nur kostengünstig, sondern auch einfach zu bedienen. Mehr Planungssicherheit zu haben ist ein beruhigendes Gefühl.“

Agieren statt reagieren

Rund drei Wochen hatte der Rauchgasventilator die volle Aufmerksamkeit des Instandhalters. Denn fällt dieser ungeplant aus, muss die gesamte Anlage heruntergefahren werden. Die Ausfallzeit beträgt dann rund einen Tag. Alles deutete auf einen Lagerschaden hin. Die Instandhaltung war somit vorgewarnt und gut gewappnet. Das auszutauschende Lager lag schon bereit und wurde geplant ausgetauscht. Im Normalbetrieb, also ohne das OPTIME System, wäre der Schaden gar nicht oder viel zu spät erkannt worden. Nach dem Austausch des Lagers lief der Ventilator wieder normal.

Und so funktioniert OPTIME CM

Beim Kunden überwachen die Sensoren Maschinen und Equipment. Das Gateway empfängt die Daten von den Sensoren und überträgt sie an die Schaeffler-Cloud. OPTIME CM erkennt automatisch Fehler, löst entsprechende Alarme aus und liefert Informationen über die möglichen Ausfallursachen. Expertenwissen zu Condition Monitoring ist nicht erforderlich, weil dieses Wissen in Form des Know-hows von Schaeffler bereits in OPTIME CM integriert ist. OPTIME CM hat seit seiner Markteinführung 2021 zahlreiche Awards gewonnen.

Weitere Details zur kabellosen Zustandsüberwachung OPTIME CM lesen Sie hier.