Furchtlos fetten

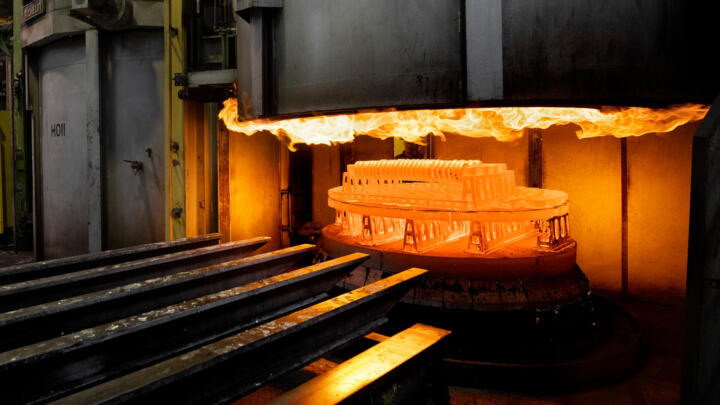

Offene Flammen, überall Dampf, es zischt, knistert und staubt. Eine Stahlhärterei ist nichts für Zartbesaitete mit einem Faible für eine optimale Raumtemperatur. Hier herrscht eine Gluthitze an den Öfen. Ein buchstäblich heißer Job für die Teams der Instandhaltung. Auch sie arbeiten teils am offenen Feuer –unvermeidbar aufgrund der Härteprozesse. Hinzu kommt, dass einige Maschinenteile nur schwer zu erreichen sind. In Härtereien sind hunderte Schmierstellen für einen zuverlässigen Anlagenbetrieb mit Schmierstoff zu versorgen. Eine Aufgabe, die ohne den Einsatz automatischer Schmiersysteme kaum wirtschaftlich zu erledigen ist. Außerdem helfen sie, das Unfallrisiko zu senken.

Im Schaeffler-Werk in Schweinfurt werden jährlich mehr als 30.000 Tonnen Innen- und Außenringe von Wälzlagern sowie Wälzkörper gehärtet. Heißt: Werkstücke werden zum Glühen gebracht, um sie danach in Wasser oder einem Salzbad abzuschrecken. Früher wurden die Antriebsritzel, Zahnstangen, Linearführungen und Lager der Härteöfen mit konventionellen Schmierstoffgebern geschmiert. In Schweinfurt ist Schaeffler auf digitale Schmierstoffgeber umgestiegen. Ein wesentlicher Grund ist das geringere Unfallrisiko und die höhere Transparenz.

20

Stunden im Monat beträgt die Zeitersparnis für ein Instandhaltungsteam, wenn es den digitalen Schmierstoffgeber OPTIME C1 von Schaeffler einsetzt, weil Kontrollgänge komplett entfallen.

„Nicht nur in Härtereien erhöhen digitale Schmierstoffgeber die Arbeitsplatzsicherheit. Egal wo in der Industrie, ob im Bereich Stahl, Papier, Holz, Bergbau oder in Kieswerken, egal, wie dunkel, dreckig oder heiß es ist – wenn Mitarbeitende in der Instandhaltung physisch an die Schmierstelle vordringen müssen, um mit der manuellen Fettpresse nachzuschmieren, kann das mit einem Risiko verbunden sein. Hinzu kommt, dass der Schmierpunkt regelmäßig nachgeschmiert werden muss. Bei manueller Schmierung ist damit der Aufenthalt im Gefahrenbereich häufiger nötig“, erklärt Tony May, Technical Sales Consultant bei Schaeffler Lifetime Solutions.

Fast 100 % geringeres Risiko

Beispiel Kraftwerk: Ein Aggregat muss einmal wöchentlich mit zwei Hüben aus der Fettpresse geschmiert werden. May: „Üblicherweise sind das 1,5 Kubikzentimeter Fett pro Hub aus der Fettpresse. In einer Woche kommt man also auf drei Kubikzentimeter Fett.“ Mit einem vollautomatischen Schmiersystem, das meist über ein Fettreservoir von 125 Kubikzentimetern verfügt, wird der Maschine kontinuierlich Fett zugeführt. „Weil digitale Schmiersysteme auch den Fettverbrauch senken, musste erst nach gut einem Jahr die Kartusche gewechselt werden. So reduziert sich die Aufenhaltsdauer der Mitarbeitenden auf den Wechsel einmal im Jahr statt einer wöchentlichen Nachschmierung. Damit reduziert sich das Risiko um fast 100 Prozent. Darüber hinaus kann der Produktionsprozess ungestört weiterlaufen“, erläutert May.

„Wir haben viel mit offenen Flammen zu tun, daher ist Abstand halten wichtig. Mit dem OPTIME C1 kann man Schmierstellen vollautomatisch abschmieren, ohne dass Mitarbeitende an die Gefahrenstelle müssen.“

In der Schaeffler-Härterei in Schweinfurt wurden jüngst zwei Anlagen mit 70 OPTIME C1 ausgestattet. Die smarten Schmierstoffgeber bestehen aus einer Fettkartusche, einem Gateway sowie einem digitalen Service. Dabei werden die Daten auf einer mobilen App oder auf einem webbasierten Dashboard visualisiert. Angezeigt werden alle relevanten Betriebsparameter (Füllstand, Batterie, Temperatur etc.) sowie Störungen (Leerstand, Gegendruck etc.). Die relevanten Daten vom OPTIME C1 werden direkt an die Schaeffler-Cloud übermittelt. So kann die Instandhaltung der Härterei jederzeit und überall per Handy oder Browser auf die Daten zugreifen. Kontrollgänge entfallen. Das spart nicht nur Zeit, sondern verringert das Unfallrisiko.