Zweites Leben für Elektromotoren

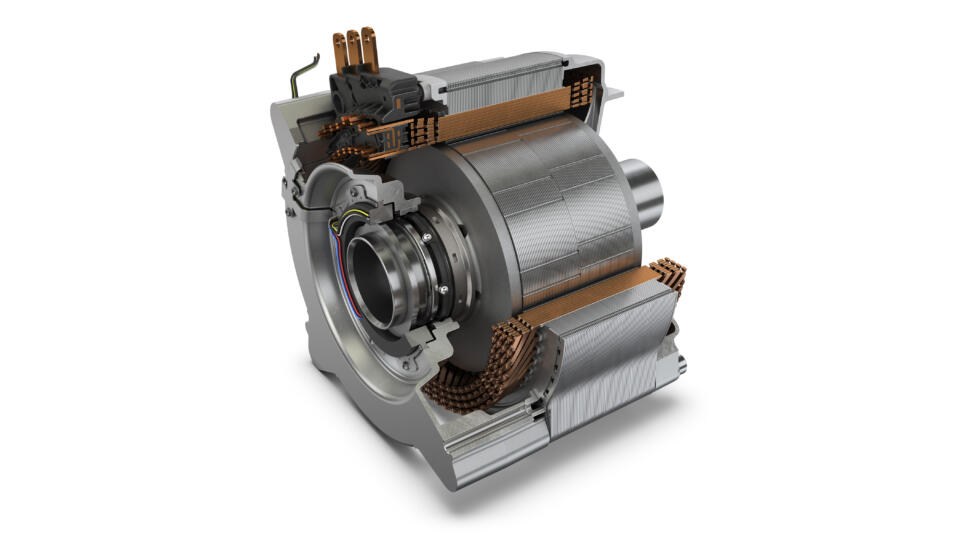

Die Elektrifizierung des Antriebsstrangs schreitet kontinuierlich voran. Die verbauten Elektromotoren enthalten wertvolle Rohstoffe wie Elektrostahl, Kupfer und Seltene Erden. Um die mittelfristigen CO2-Ziele zu erreichen, muss die Wiederverwendung dieser Materialien ein wesentlicher Baustein sein. Nachhaltige Werterhaltungsstrategien, um Elektromotoren im Sinne einer modernen Kreislaufwirtschaft in einer zweiten Nutzungsphase verwenden zu können, fehlen allerdings bislang. Im Projekt REASSERT entwickelt ein Konsortium unter der Leitung von Schaeffler Strategien und Prozesse, um Elektromotoren zu reparieren, aufzuarbeiten oder wiederverwenden zu können. Das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, das wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie, die BRIGHT Testing GmbH, die iFAKT GmbH und die Riebesam GmbH & Co. KG komplettieren das Konsortium. Das Vorhaben wird vom Bundesministerium für Wirtschaft und Klimaschutz gefördert.

Reduktion von Umweltauswirkungen

Ziel des Projekts ist es, einen Elektromotor zu entwickeln, der leicht zu demontieren und für die Kreislaufwirtschaft geeignet ist. „Zusammen mit unseren Partnern setzen wir bei REASSERT auf die Werterhaltungsstrategien ‚Repair‘, ‚Reuse‘ und ‚Remanufacture‘. Dadurch reduzieren wir den Verbrauch natürlicher Ressourcen und minimieren Abfallmengen“, erläutert Thomas Pfund, Leiter Geschäftsbereich E-Motoren bei Schaeffler.

Unter „Repair“ verstehen die Projektpartner den Austausch von defekten Komponenten und Baugruppen. „Reuse“ bedeutet eine Wiederverwendung des kompletten Elektromotors in einer weiteren Nutzungsphase. Bei der Strategie „Remanufacture“ werden elektrische Motoren mit dem Ziel aufbereitet, dass diese in puncto Qualität einem Neuteil mit der vollen Garantie entsprechen. Sollte der Zustand des E-Motors die Anwendung der drei genannten Strategien unmöglich machen, so verbleibt nach wie vor die wiederholte Nutzung der jeweils getrennten Grundmaterialien: das Recycling.

Aufbau einer Prozesskette

Für Testzwecke wird in dem Projekt eine komplette Prozesskette aufgebaut. Jede Station verfügt dabei über einen eigenen Demonstrator beziehungsweise Versuchsstand – von der Eingangsprüfung für die Klassifikation des Elektromotors über die Demontage, Entmagnetisierung, Reinigung, Befundung und Aufbereitung der Komponenten bis hin zur Remontage und End-of-Line-Prüfung, wo die Funktionsfähigkeit des Elektromotors untersucht wird. Die dabei gesammelten Erfahrungen sollen helfen, einen kreislauffähigen E-Motor zu entwickeln.

Bedeutung für den Aftermarket

Für freie Werkstätten ist die Instandsetzung von E-Motoren aufgrund der Komplexität und technischen Anforderungen aktuell eine große Herausforderung. Deshalb arbeitet das Konsortium an einer Lösung zur Aufbereitung von E-Motoren für eine weitere Nutzungsphase im Ersatzteilmarkt. Neben ökologischen Vorteilen zahlt sich dies auch finanziell für den Fahrzeugbesitzer aus, da der Austausch gegen ein neues Aggregat entfällt. Maik Evers, Leiter des Programm-Managements Antriebssysteme der Schaeffler-Sparte Automotive Aftermarket, erklärt: „In diesem Projekt gehen wir gemeinsam mit unseren Partnern den nächsten großen Schritt in der Ersatzteileversorgung für Elektrofahrzeuge und legen den Grundstein für eine nachhaltige Reparatur des elektrischen Antriebsstrangs.“