Die Zukunft am Wickel

Warum Elektromotor? Nachdem die Verbrennungskraftmaschine im Individualverkehr in den zurückliegenden 130 Jahren praktisch ohne Konkurrenz war, zeichnet sich nun ein Paradigmenwechsel ab: Um den Klimawandel zu bremsen und die hohen Lärm- und Schadstoffbelastungen in den Großstädten spürbar zu reduzieren, sind nicht nur neue Mobilitätskonzepte erforderlich. Es braucht auch Antriebe, die ohne fossile Kraftstoffe auskommen und zumindest lokal emissionsfrei arbeiten. Und damit rückt ein Antrieb in den Mittelpunkt, den die deutsche Autoindustrie seit dem Bau des Flocken-Wagens von 1888 ein wenig aus den Augen verloren hatte: der Elektromotor. Im kleinen Maßstab werkelt er bereits in milliardenfacher Stückzahl in allerlei Haushaltsgeräten, in Waschmaschinen oder Rührstäben. Im großen Maßstab treibt er Züge an, befördert Menschen in Aufzügen und hebt Lasten in Kränen. Nun steht ihm eine Renaissance im Pkw-Bau bevor.

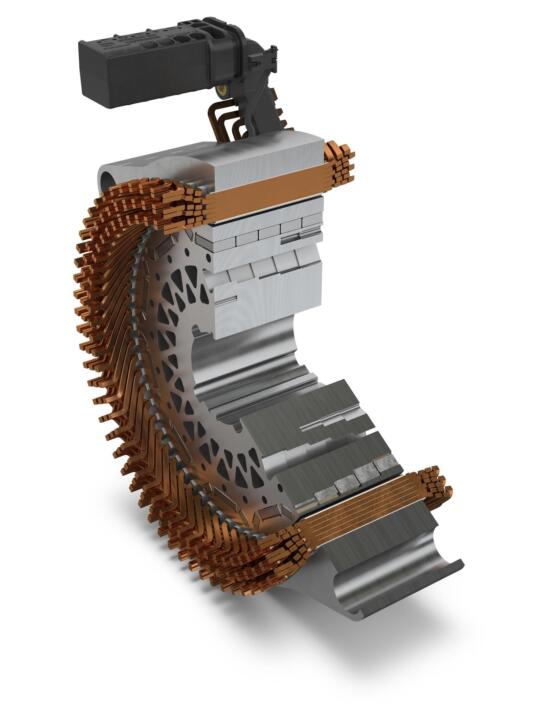

Schaeffler E-Motoren

So funktioniert ein Elektromotor

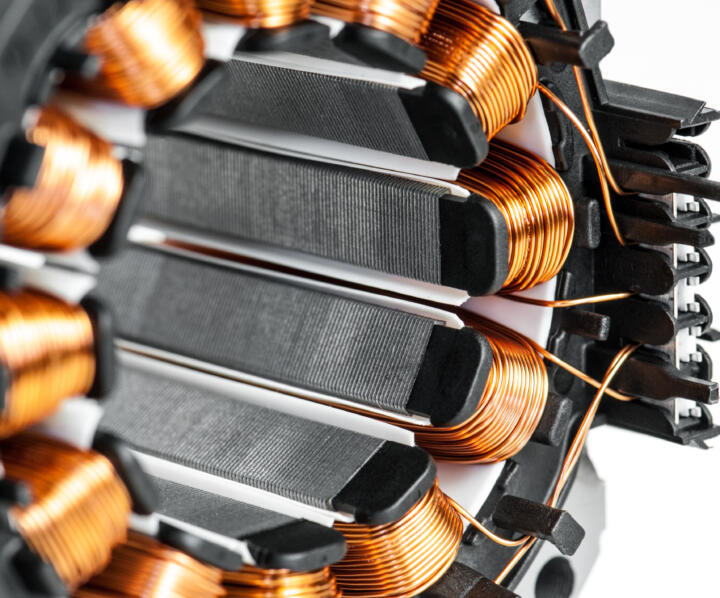

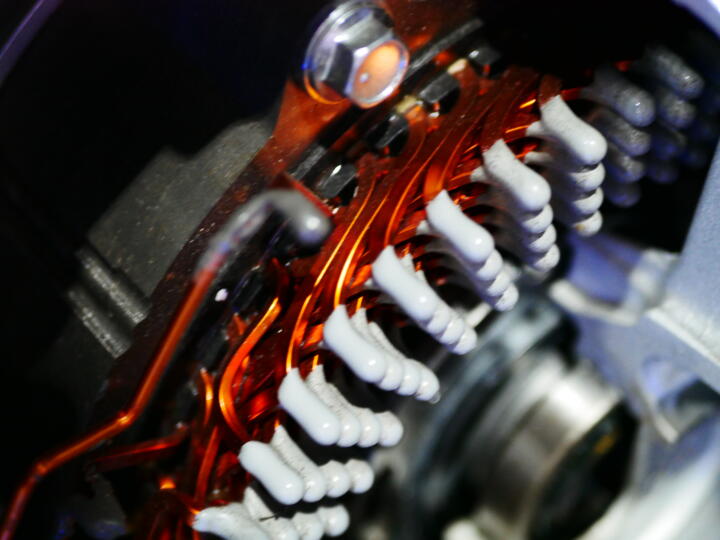

Unser Physiklehrer erklärte es uns einst so: Jeder Elektromotor besteht vereinfacht gesagt aus den drei Bauteilen Stator, Rotor und Kommutator. Der Stator ist ein fest mit dem Gehäuse verbundener Magnet. Zwischen der Nord- und der Südseite dieses Magneten befindet sich der Rotor. Der sitzt auf der Motorachse und besteht aus mit Kupferdraht umwickeltem Eisen. Fließt durch diesen Draht Strom, wird der Rotor zu einem Elektromagneten, ebenfalls mit Nord- und Südpol. Da sich gleiche Magnetpole abstoßen, dreht sich der Rotor, sobald die gleichen Pole von Rotor und Stator aneinanderliegen. Nach einer halben Umdrehung würden aber Nord- und Südpol der beiden Magnete aneinanderliegen, die sich gegenseitig anziehen. Die Rotation würde sofort stoppen. Deshalb ändert man nach einer halben Umdrehung einfach die Stromflussrichtung in dem Kupferdraht des Rotors. Dieses Umpolen geschieht mithilfe der Schleifkontakte im Kommutator. Bei Wechselstrommotoren ändert sich die Polarität automatisch im Takt der Netzfrequenz. Bei 50 Hertz polt sich das Magnetfeld 50-mal in der Sekunde um.

Welche Motoren kommen in Elektroautos zum Einsatz?

Gleichstrom-Elektromotoren spielen als Hauptantrieb für Pkw heute keine Rolle mehr, sie werden nur für Stellantriebe wie zum Beispiel in Fensterhebern genutzt. Für den Antrieb von Elektroautos kommen Wechselstrommotoren zum Einsatz. Sie sind zwar technisch komplexer, bieten aber eine Reihe von Vorteilen: eine lange Lebensdauer und einen geringen Wartungsbedarf, vor allem aber einen hohen Wirkungsgrad und eine hohe Leistungsdichte. Im Unterschied zur Gleichstrommaschine besteht der Stator bei Wechselstrommotoren aus mindestens drei Spulen. Gemeinsam bauen sie ein sich drehendes Magnetfeld auf, das mit dem des Rotors korrespondiert.

Sind alle Wechselstrommotoren gleich?

Nein, hier wird noch mal zwischen Synchronmotor und Asynchronmotor unterschieden. Bei einem Synchronmotor bewegt sich das Magnetfeld synchron zur Rotordrehzahl. Die Erregung des Rotors kann aus Permanentmagneten kommen, man spricht dann von einem permanenterregten Synchronmotor (PSM). Oder stromdurchflossene Wicklungen sorgen für die Erregung. Dann handelt es sich um fremderregte Synchronmotoren (FSM). Die magnetische Rotationskraft entsteht durch den Stromfluss in den Wicklungen des Stators. Beim Asynchronmotor (ASM) bewegt sich das Magnetfeld in Wechselwirkung mit dem Erregerfeld des Rotors, also asynchron. Hier erzeugt der Strom in den Rotorwicklungen die magnetische Rotationskraft mit dem Erregerfeld.

Asynchronmotor oder permanenterregter Synchronmotor?

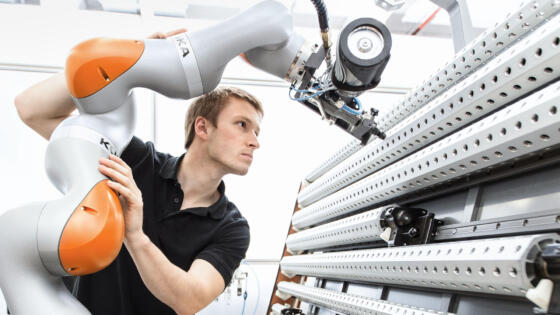

Das hängt vom Einsatzzweck ab. Ein permanenterregter Synchronmotor (PSM) ist dem Asynchronmotor (ASM) in puncto Wirkungsgrad und Leistungsdichte grundsätzlich überlegen. Bei höheren Drehzahlen kommt der Wirkungsgrad des ASM näher an den des PSM heran. Ein gut gemachter PSM-Antrieb wird als Hauptantrieb aber immer gewinnen. Der ASM hat allerdings auch Vorteile: Er kommt ohne teure Magnete aus und ist schleppmomentfrei. Letzteres bedeutet, dass er kein Gegendrehmoment erzeugt, wenn er nicht unter Spannung steht – und den Antrieb deshalb nicht abbremst. Daher eignet sich ein ASM ideal für einen zusätzlichen Antrieb, beispielsweise in einem elektrischen Allradsystem, weil das Fahrzeug in großen Teilen nur mit der Hauptantriebsachse fährt und der ASM nur mitläuft. Jetzt gilt es, die Vorteile der beiden Systeme zu verknüpfen: hohe Leistungsdichte, guter Wirkungsgrad, keine Magnete, kein Schleppmoment. Thomas Pfund, der bei Schaeffler den Geschäftsbereich E-Systems leitet: „In dieser Richtung kann man dem fremderregten Synchronmotor einiges zutrauen. Da tut sich gerade unheimlich viel.“

Wie lassen sich Elektromotoren noch verbessern?

Seitdem die Autoindustrie den Elektromotor als Antriebsmaschine wiederentdeckt hat, wird bei Fahrzeugherstellern und Zulieferern emsig an der Optimierung der Technik geforscht. „Es gilt“, umreißt Fachmann Pfund die Herausforderungen, „den Wirkungsgrad und die Leistungsdichte zu verbessern, die Herstellkosten durch neue Fertigungsverfahren und einen optimierten Materialeinsatz zu senken, aber auch die Geräuschemissionen zu minimieren“ – ein Elektroauto solle schließlich nicht wie eine Straßenbahn brummen. Noch wichtiger ist aber ein anderer Effekt: „Dank des wachsenden Wirkungsgrades des Motors werden Elektroautos in Zukunft weniger Energie benötigen und somit mit einer Akkuladung deutlich weiter kommen.“

Hilft die Formel E bei der Optimierung des Elektromotors?

Im Motorsport testet die Autoindustrie die Grenzen des technisch Machbaren. Das gilt auch für die Formel E. Die bis zu 250 Kilowatt starken PSM-Elektromotoren in den Rennwagen des Teams Audi Sport ABT Schaeffler zählen zu den effizientesten im gesamten Starterfeld, sind im Detail aber auch extrem: Die Bleche, aus denen die Blechpakete des Audi e-tron FE06 aufgebaut sind, haben eine Dicke von nur 0,05 Millimeter, um die Verluste durch Wirbelströme so gering wie möglich zu halten. Das hat natürlich seinen Preis. Die aktuell für die Serienfertigung vorgesehenen Blechdicken liegen bei etwa dem Fünffachen. Anhand solcher Beispiele kann man lernen, wo die Grenzen von Material und Herstellprozess liegen. Wichtige Erkenntnisse, die Schaeffler in die Serienfertigung von E-Motoren einbringt. Ein weiteres Thema mit Serienrelevanz: Inverter mit SiC-Halbleitern arbeiten mit deutlich höheren Taktfrequenzen und haben damit auch Einfluss auf den E-Motor. Die Formel E startete mit dieser Technologie und inzwischen gibt es SiC-Inverter schon in Serie. Clevere Designs, zum Beispiel für die Kühlung, haben auch großes Potenzial zur Übernahme in die Serienproduktion. Schaeffler-Experte Pfund ist sicher: „Das Rennen hat gerade erst begonnen.“

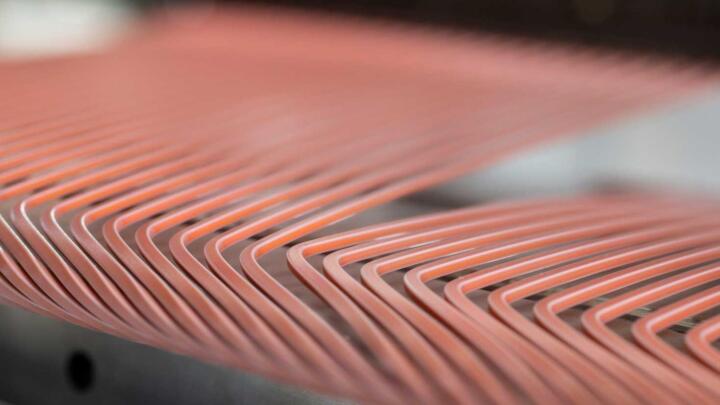

Welche Rolle spielt dabei die Wicklung der Spule?

Antriebsmotoren für Elektroautos arbeiten mit hohen Drehzahlen. Pro Minute kann sich da der Rotor schon einmal mehr als 18.000-mal um die eigene Achse drehen. Damit der Motor dabei nicht zu heiß wird und trotzdem kontinuierlich eine hohe Leistungsdichte aufweist, müssen die Widerstände der stromführenden Spulen möglichst gering gehalten werden. Die Wicklung der Kupferdrähte ist eine Wissenschaft für sich und auch fertigungstechnisch überaus anspruchsvoll. Ein innovatives Verfahren, die bei der Schaeffler-Tochter Elmotec Statomat entwickelte Wellenwicklung, verspricht hier einen Entwicklungssprung. Ein Flechtband aus Flachdrähten wird punktgenau in das Blechpaket des magnetfelderzeugenden Stators eingefügt. Dieses Prinzip erlaubt einen sehr hohen Füllgrad mit stromführendem Kupfer. Erste permanenterregte Synchronmaschinen mit Wellenwicklung in Serienfahrzeugen erwartet Thomas Pfund im Jahr 2022.

Gibt es noch Potenzial bei Umweltschutz und Kostensenkung?

Hohe Feldstärken, wie sie für Antriebsmotoren nötig sind, lassen sich nur mit Magneten aus Seltenen Erden erzeugen. Gängig ist Neodym, ein Element der sogenannten Leichten Seltenen Erden, das im richtigen Verhältnis mit anderen Elementen, wie zum Beispiel Eisen oder Bor, zum Magneten wird. Ein reiner Neodym-Magnet verliert allerdings schon bei Temperaturen von 80 Grad die Magnetisierung. Um das zu verhindern, werden Elemente der sogenannten Schweren Seltenen Erden beigemischt. Das sind beispielsweise Dysprosium oder Terbium, die wirklich selten vorkommen beziehungsweise nur durch einen aufwendigen Herstellungsprozess zu gewinnen sind. Dadurch werden sie laut Experte Thomas Pfund „brutal teuer“. Durch ein cleveres Design des Elektromotors und ein intelligentes Kühlkonzept wurde der Anteil der kritischen Werkstoffe aber bereits deutlich reduziert. Auch wird an neuen Materialkombinationen gearbeitet – aber komplett ohne Seltene Erden geht es nicht.