Zwischen Anode und Kathode: die Zukunft

Die Transformation hat längst begonnen. Um den Auswirkungen des Klimawandels bestmöglich entgegenzuarbeiten, muss die Emission von Treibhausgasen global radikal reduziert werden. Im Blickpunkt steht dabei auch die Dekarbonisierung des Verkehrs: Autos, Lkw, Schiffe und Flugzeuge emittieren noch massiv CO₂.

Eine Schlüsseltechnologie auf dem Weg zu klimaverträglicher und ressourcenschonender Mobilität ist der Elektroantrieb. Die großen Autohersteller bieten inzwischen eine breite Palette von E-Fahrzeugen an. Das Ziel ist anspruchsvoll: Bis 2030, so der Plan der Bundesregierung, sollen allein in Deutschland 15 Millionen Fahrzeuge mit vollelektrischem Antrieb zugelassen sein. Weltweit sollen es laut Internationaler Energie Agenur IEA sogar 175 Millionen sein. Eine technologische wie auch politische Mammutaufgabe, die ähnlich auch in zahlreichen anderen Ländern in Angriff genommen werden muss.

Pole-Position für Batterien

Standen ursprünglich noch zwei Konzepte im Wettbewerb miteinander, hat sich derzeit die wiederaufladbare Antriebs- oder auch Traktionsbatterie als Quelle für die Antriebselektrizität im Pkw-Bereich gegenüber der wasserstoffgespeisten Brennstoffzelle durchgesetzt. Das spiegelt sich sowohl im Fahrzeugangebot als auch in der Versorgungsinfrastruktur wider.

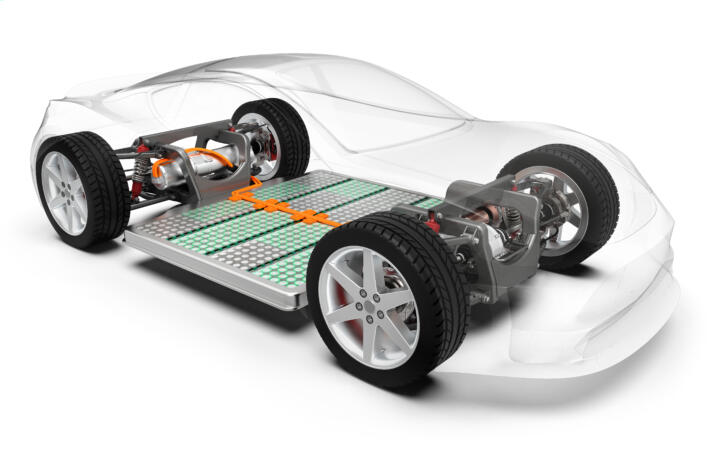

Dabei kommt es auch zu einem Paradigmenwechsel in Wahrnehmung und Bewertung: Standen früher bei Autos mit Verbrennungsmotor Motorgröße und -leistung im Blickpunkt, richtet sich die Aufmerksamkeit bei E-Fahrzeugen fast ausschließlich auf die Antriebsbatterie – in erster Linie sind Reichweite und Ladezeit für eine Kaufentscheidung ausschlaggebend, die Leistung des verbauten E-Motors ist sekundär. Was unterstreicht, dass die Antriebsbatterie nicht nur technisch die wichtigste Komponente eines Elektrofahrzeugs darstellt.

Spitzenstellung des Li-Ionen-Akkus

Antriebsbatterien sind inzwischen hunderttausendfach im Einsatz. Längst hat sich dabei der Typ des großdimensionierten Lithium-Ionen-Akkus durchgesetzt. Für den Batteriespezialisten Markus Hölzle vom Zentrum für Sonnenenergie und Wasserstoffforschung Baden-Württemberg ist sie „ein funktionsfähiges Arbeitspferd“, denn die Verwendung von Lithium-Ionen als Energieträger in verschiedenen Set-ups hat sich als praxistauglich bewährt, und die entsprechenden Akkus lassen sich in großer Stückzahl produzieren. In Hölzles Sicht wird die Lithium-Ionen-Batterie „immer noch besser und immer noch günstiger werden, auch nach 30 Jahren Entwicklung“.

„Die Kennzahlen für Energiedichte pro Kilogramm oder Liter haben sich verdoppelt bis verdreifacht“, lobt Hölzle, ohne dass bereits das Ende der Entwicklung erreicht wäre. Tatsächlich lassen sich noch eine Reihe Faktoren optimieren, bis Antriebsbatterien ihr volles technisches Potenzial erreicht haben. Weltweit arbeiten Batterieentwickler, wissenschaftliche Forschungsinstitute, Start-ups, Autohersteller und Batterieproduzenten separat oder in Kooperationen mit Hochdruck daran, durch Veränderung der Komponenten, andere Materialien und Modifikationen der Batteriearchitektur die relevanten Parameter zu optimieren.

„Aktuell nehmen wir neben der Weiterentwicklung der Lithium-Ionen-Zelle wahr, dass die Feststoffzellchemie und die Natrium-Ionen-Chemie an Bedeutung gewinnen“

Diese Faktoren stehen dabei nicht nur bei der Lithium-Ionen-Batterie, sondern auch bei anderen Batteriespeichertechnologien im Blickpunkt:

Kapazität: Wie viel elektrische Energie eine Antriebsbatterie in Relation zu ihrem Gewicht bereithalten kann, wird als gravimetrische Energiedichte bezeichnet. Die Maßeinheit hierfür ist Wattstunde pro Kilogramm Batteriegewicht (Wh/kg). Bei einer hochwertigen Lithium-Ionen-Batterie liegt der Wert in der Größenordnung von 250 Wh/kg. Aus diesem Faktor resultiert automatisch die für mögliche Käufer zentrale Frage nach der Reichweite: Sie ist von der Kapazität der Batterie, den Fahrzeugcharakteristika und den Einsatzbedingungen abhängig. Wie bei Verbrennern gilt: Je schwerer ein Fahrzeug ist und je zügiger und schneller es gefahren wird, desto höher ist der Energieverbrauch – und desto geringer ist bei E-Fahrzeugen die tatsächliche Reichweite. Zusätzlich spielt die Außentemperatur eine Rolle: Bei niedrigen Temperaturen reduziert sich die Reichweite.

Ladegeschwindigkeit: Lässt sich eine Traktionsbatterie binnen einer Stunde vollständig ent- oder wieder aufladen, hat sie eine C-Rate von 1. Wird nur eine halbe Stunde benötigt, liegt der Wert bei 2 C, bei einer Viertelstunde wären es 4 C. Dabei ist die Stärke des Ladestroms von Bedeutung: An einem Supercharger von Tesla geht es deutlich schneller als an einer heimischen Wallbox. Grundsätzlich ist die Ladegeschwindigkeit auch von den Temperaturen der Umgebung und der Batterie abhängig.

Zahl der möglichen Ladevorgänge: Sie gilt als ein Parameter für die Lebensdauer einer Batterie. Derzeit soll nach einer Nutzungsdauer von zehn Jahren und 1.000 kompletten Ladezyklen ein Akku noch mindestens 70 Prozent seiner ursprünglichen Kapazität aufweisen. Erste Langzeiterfahrungen mit dieser noch jungen Technik deuten aber auf geringere Alterungsverluste hin. Das bestätigen aktuelle Tests des TÜV München.

Größe und Gewicht der Antriebsbatterie sind für deren Einsatzmöglichkeiten entscheidend: In großen, höher motorisierten Fahrzeugen kann eine große und damit schwere Batterie baulich problemlos untergebracht werden. Bei kleineren Mittelklasse- oder Kleinwagen gibt es hier derzeit nur ein sehr begrenztes Raumpotenzial. Auch deshalb gehen die Bestrebungen dahin, den Anteil passiven Materials durch veränderte Konstruktion zu verringern, wie die Cell-to-Pack-Architektur (siehe S. 51)verdeutlicht.

Preis: Da E-Motoren relativ klein sind, sich einfach und kostengünstig herstellen lassen und ein aufwendiger Antriebsstrang überflüssig ist, stellt die Traktionsbatterie die teuerste Komponente eines E-Fahrzeugs dar. Lassen sich hier die Kosten durch Verwendung billigerer Materialien und optimierter Herstellungsverfahren signifikant senken, wächst automatisch auch das Einsatzpotenzial, weil sich dann auch niedrigerpreisige Fahrzeuge elektrifizieren lassen.

Aspekte der Herstellungsweise und der Ökologie spielen bei der Produktion von Traktionsbatterien ebenfalls eine große Rolle. Je weniger kritische Rohstoffe – deren Exploration, Abbau und Transport ökologisch belastend ist – für eine Batterie benötigt werden, desto zukunftssicherer und autonomer kann eine Batteriefabrik produzieren. Das Bewusstsein für die Abhängigkeit von wenigen Lieferländern sowie Nachhaltigkeitsaspekte haben die Suche nach Ersatzmaterialien in Schwung gebracht.

Weitere zu optimierende Parameter der Traktionsbatterie sind die Temperaturabhängigkeit des internen chemischen Prozesses (vor allem das Ladeverhalten auch bei niedrigen Minusgraden), die Selbstentladung, die Brennbarkeit bei mechanischer Beschädigung oder Kurzschluss innerhalb der Batteriezellen sowie die Alterung.

Sprunghafte Innovationen

Während an Lithium-Ionen-Batterien technische Feinheiten optimiert und neue Produktionsstätten geplant werden, kommt es mitunter zu unerwarteter Dynamik: So präsentierte die chinesische Firma CATL im Frühjahr 2023 als spektakuläre Neuerung eine Natrium-Ionen-Batterie, die umgehend in chinesischen E-Fahrzeugen verbaut wurde. Die Natrium-Ionen-Batterie hat zwar einen vergleichbaren Aufbau wie die Lithium-Ionen-Batterie, verwendet aber das namensgebende Natrium als Transportmedium für die Ladung. Markus Hölzle sieht darin einen grundlegenden Vorteil: „Die Natrium-Ionen-Batterie enthält im best case keine kritischen Metalle, oder nur in sehr geringen Anteilen. Der CO₂-Footprint – oder Environmental Footprint – wird dadurch deutlich besser.“

Weiterer Pluspunkt: Natrium-Ionen-Batterien sind fast identisch aufgebaut wie Lithium-Ionen-Batterien, sodass sie auf vorhandenen Produktionsanlagen hergestellt werden können. Durch eine clevere Zusammensetzung des Elektrolyten ist sie bei Minusgraden leistungsfähiger als eine Lithium-Ionen-Batterie, und sie hat kürzere Ladezeiten. Mehrere große Autohersteller in China, aber auch in Europa und den USA werden Natrium-Ionen-Batterien schnellstmöglich verbauen. Weil sie sich noch dazu wesentlich kostengünstiger herstellen lassen, empfielt sich der Speichertyp besonders für die nur schleppend in Gang kommende Elektrifizierung kleinerer, preiswerterer Automodelle. Dort wiegt der aktuell größte Nachteil der Natrium-Ionen-Batterien auch nicht so schwer: Noch liegt die gravimetrische Energiedichte einer Natrium-Batterie mit 160 Wattstunden pro Kilogramm unter der einer gewöhnlichen Lithium-Ionen-Batterie. Aber CATL hat bereits 200 Wh/kg für die zweite Generation seines neuen Akkus angekündigt.

Außerdem hat CATL im August einen zweiten Pfeil aus seinem Entwicklungsköcher Richtung Markt geschossen und für mächtig Wirbel gesorgt: einen ultraschnell aufladbaren Lithium-Eisenphosphat-Akku (LFP) namens Shenxing. Damit sollen in zehn Minuten Strom für 400 Kilometer geladen werden können. Zum Vergleich: Tesla gibt beim Model 3 an, innerhalb von 15 Minuten bis zu 275 Kilometer Reichweite laden zu können.

Möglich wurde der Entwicklungssprung vor allem durch nano-kristallisiertes Kathodenmaterial und den Einsatz einer sogenannten Ring-Technologie der zweiten Generation an der Graphit-Anode. Die Maßnahmen führen dazu, dass die Lithium-Ionen schneller extrahiert und – für eine bessere Reichweite – in höherer Zahl eingelagert werden können. CATL will die Massenproduktion der neuen Lithium-Eisenphosphat-Zelle noch in diesem Jahr beginnen und ab dem ersten Quartal 2024 ausliefern.

Batteriewissen: Von A wie Anode bis Z wie Zelle

Funktionsweise: Jede Batteriezelle besteht aus vier Grundelementen: zwei unterschiedlich geladenen Elektroden (Graphit- und Mischoxidelektrode) und einem meist flüssigen oder gelförmigen Elektrolyt, in dem sich Ionen (aufgeladene Atome, zum Beispiel Lithium) bewegen können. Das vierte Element ist ein für den Ionenfluss durchlässiger Separator zwischen den beiden Elektroden. Er schützt vor Kurzschlüssen. Beim Entladen, also der Nutzung, wird ein chemischer Oxidationsprozess in Gang gesetzt. Dabei werden an der Gitterstruktur der Graphitelektrode Elektronen freigesetzt, die wie die Ionen zur anderen Mischoxidelektrode wollen, um das beim Laden in Schieflage geratene Spannungsgleichgewicht wiederherzustellen. Aber im Gegensatz zu den Ionen ist den Elektronen der direkte Weg durch den Separator versperrt. Sie können nur über einen Bypass auf die andere Seite gelangen. Diesem Bypass zwischengeschaltet ist ein elektrischer Abnehmer, der durch den Elektronenfluss mit elektrischer Energie versorgt wird, im Falle eines E-Autos der Motor. Sind Ionen und Elektronen an der Mischoxidelektrode rekombiniert, kommt der Stromfluss zum Erliegen. Beim Aufladen wird erneut ein Oxidationsprozess aktiviert, allerdings in die andere Richtung. Deswegen spricht man bei Akkus auch von Redox-Speichern. Im E-Auto kann dieser Prozess während der Nutzung permanent die Richtung ändern: Beim Beschleunigen wird entladen, beim Bremsen durch Energierückgewinnung (Rekuperation) geladen. Dabei wechseln auch Anode und Kathode ihre Rolle: Während des Entladungsvorgangs fungiert die negative Elektrode als Anode und die positive Elektrode als Kathode. Beim Laden wird die Anode positiv und die Kathode negativ.

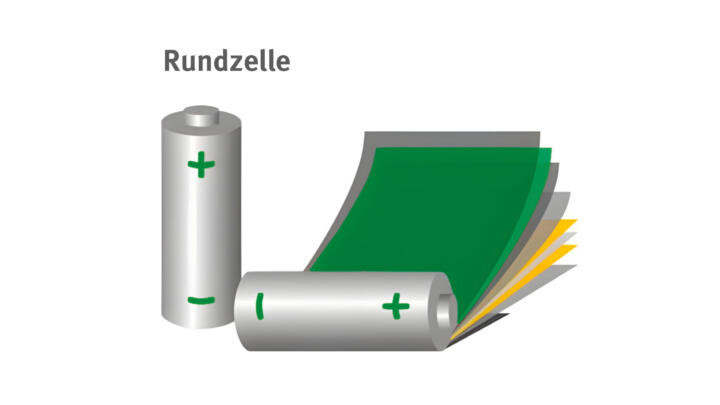

Batteriezelle: Es gibt unterschiedliche Typen, die nach ihrer Form bzw. Bauart benannt sind, aktuell hat sich wegen verschiedener Stärken und Schwächen keine Bauform durchgesetzt.

Zellen, Module & Packs: Aktuell ist es üblich, einzelne Batteriezellen in Reihe zu schalten und zu Modulen mit separaten Gehäusen zu verbinden, was die Montage vereinfacht. Mehrere Module bilden dann die Batterie. Allerdings bedeutet das einen ansehnlichen Anteil an passivem Material, also für Gehäuse, Stützvorrichtungen usw.

Um den Anteil aktiven Materials am Gesamtgewicht und -volumen zu erhöhen, wird die Pack-Architektur dahingehend verändert, dass Batteriezellen in größerer Zahl direkt gekoppelt und im Batteriegehäuse untergebracht werden. Dieser Bautyp heißt Cell-to-Pack (CTP).

Direktverpackt: Bei direkt ins Chassis verbauten Batteriezellen – bei denen dann das Fahrgestell eine Schutzfunktion für die Batterieelemente übernimmt – spricht man von Cell-to-Body (CTB), Cell-to-Chassis (CTC) oder auch Cell-to-Vehicle (CTV). Werden solche hochintegrativen Systeme optimiert, verschmelzen die Funktionen der Fahrzeugkomponenten miteinander, indem Batteriezellen auch tragende Funktionen und Chassiselemente thermische Funktionen im Rahmen der Energiespeicherung übernehmen. Weitere Vorteile sind eine Verringerung der Komponentenanzahl und eine effizientere Platzausnutzung im Fahrzeug. Reparaturen und Recycling dürften aber deutlich erschwert sein.

Kommender Batterietyp Solid State?

„Aktuell nehmen wir neben der Weiterentwicklung der Lithium-Ionen-Zelle wahr, dass die Feststoffzellchemie und die Natrium-Ionen-Chemie an Bedeutung gewinnen“, konstatiert Saskia Wessel. Als Bereichsleiterin Produkt- und Produktionstechnologie an der Fraunhofer-Forschungsfertigung Batteriezelle beobachtet sie das Geschehen mit großer Expertise. Auch in den Medien wird immer wieder über die Solid-State-Wunderbatterie berichtet, also einen Feststoff-Akku, der ohne flüssigen oder gelförmigen Elektrolyten funktioniert.

Tatsächlich gibt es vielversprechende Perspektiven für Antriebsbatterien, die mit festen Elektrolyten etwa aus poröser Keramik arbeiten. Die deutlich vergrößerte Kapazität wird unter anderem durch vermehrtes Kathodenmaterial möglich. Als Anode kann das effiziente, weil hochbindungsaktive Lithium eingesetzt werden. Und weil es keinen entflammbaren Elektrolyten mehr gibt, werden die Sicherheitsaspekte ein weiterer Trumpf sein. Volkswagen will zusammen mit Entwicklungspartner QuantumScape 2025 mit einer Feststoffbatterie an den Start gehen. VW-Batteriechef Frank Blume hält ein Reichweitenplus von 30 Prozent und eine Halbierung der Ladezeit durch die neue Technik für möglich.

Mercedes-Benz hat unter dem Namen Lithium-Polymer-Batterie bereits ein Festkörper-System im Linienbus eCitaro in Serie. Um für die Ionen leitfähig zu sein, muss der hier als Festkörper genutzte Kunststoff allerdings zunächst auf 70 bis 80 Grad vorgeheizt werden. Ein Nachteil, der im planbaren Linienverkehr abgefedert werden kann, im Alltag eines Pkw jedoch eher nicht. So weit die technischen Aspekte. Hinzu kommt: „Bei der Feststoffzelle handelt es sich um einen disruptiven Produktionsprozess, bei dem deutlich in die Anlagentechnik investiert werden musss“, hebt Saskia Wessel einen zentralen Punkt hervor. Um in Großserie zu gehen, müssten also mit Milliardeninvestitionen völlig neue Akku-Fabriken gebaut werden – Kosten, die sich auch im Fahrzeugpreis wiederfinden werden. Nichtsdestotrotz: Toyota hat bereits Fahrzeuge mit Festkörperbatterien angekündigt.

Erweiterter Einsatzbereich

Traktionsbatterien werden eher kurz- als mittelfristig auch außerhalb des Pkw ein Einsatzgebiet finden. Je leistungsfähiger sie sind, also je mehr Strom sie bei geringerem Gewicht bereithalten können, desto interessanter werden sie auch für den Einsatz in Lkw, Booten und sogar Flugzeugen.

Im Transportwesen steht eine breitere Einführung der Elektrifizierung kurz vor dem Start. Das Schweizer Unternehmen Designwerk aus Winterthur – Mitglied der Volvo Group – hat Traktionsbatterien im Portfolio, die hinter der Fahrerkabine auf der Zugmaschine von Sattelzügen oder unterflur bei Lastkraftwagen untergebracht werden und inzwischen Tagesfahrleistungen von bis zu 1.000 Kilometern ermöglichen. Dabei, so der Produktmanager Batteriesysteme Thomas Prohaska, ist „das Thema Reichweite jetzt nicht mehr ein so zentrales Thema, wie es das noch vor ein paar Jahren war“. Prohaska verweist auf die deutliche Verbesserung der Batterieparameter: „Von 2016 bis 2023 konnte die Energiedichte unserer Akkus um 85 Prozent gesteigert werden.“ Mittlerweile kommt bei der Elektrifizierung des Straßentransportwesens den Gewichtsfragen die zentrale Bedeutung zu. Die Vollausstattung eines Designwerk-Trucks mit vier Batterien zu je 257 kWh bedeutet ein Zusatzgewicht von 5,6 Tonnen, was Prohaska jedoch relativiert: „Durch Fortfall der Dieselmotoren und Tanks sinkt das Leergewicht“, zudem sei in der Schweiz und in der EU für E-Fahrzeuge ein um zwei Tonnen erhöhtes Gesamtgewicht erlaubt. Auch die durch Batteriepacks nötige Verlängerung der Sattelzüge soll legitimiert werden.

Aber wie praxistauglich sind E-Trucks mit Lithium-Ionen-Batterien tatsächlich? Prohaska sieht den limitierenden Faktor hierbei nicht in der Batteriekapazität, sondern in den Ladeoptionen. Wettbewerber MAN will 2024 einen vollelektrischen Lkw auf den Markt bringen, der Reichweiten bis 500 Kilometer erreichen soll. Bei einer ausreichenden Ladenetzabdeckung ließen sich, so MAN, die vorgeschriebenen Ruhezeiten der Fahrer zum Nachladen nutzen. 1.000 Kilometer am Tag seien so schon bald batterieelektrisch realisierbar.

Hochdynamisches Marktsegment

Wenn so viele Player in einem zukunftsträchtigen Markt agieren (und zukunftsträchtig heißt hier: einem Markt mit sehr großem wirtschaftlichen Potenzial), ist es logisch, dass eine Innovation die nächste jagt und es fast im Tagesrhythmus Neues zu vermelden gibt. BASF startet in Schwarzheide mit Partnern die Produktion von Kathodenmaterial und nimmt zugleich ein Recyclingzentrum für Traktionsbatterien in Betrieb. Swiss Clean Battery kündigt den Bau einer Fabrik für Feststoffakkus an. Saaku – ein Hersteller mit Fokus auf 3D-gedruckte Festkörperbatterien – plant mit Porsche Consulting den Bau gleich mehrerer Gigafabriken weltweit. Stellantis vermeldet die Markteinführung von Elektrofahrzeugen mit wesentlich verbesserter Reichweite. Erste Prototypen von Lithium-Luft-Batterien mit dreifacher Energiedichte funktionieren im Labor, Nios SUV EL6 soll mit einer Semi-Solid-State-Batterie mehr als 900 Kilometer Reichweite schaffen. Ein Konsortium um den Schaeffler-Partner ABT entwickelt eine Batterie, die Wechselstrom ausgibt und den Wechselrichter überflüssig macht. Auch das dehnt die Reichweite. Und aus Südkorea kommt die Kunde, dass ein siliziumbasiertes Polymerbindemittel einer neu entwickelten Anode die Verzehnfachung der Reichweite ermöglichen soll. Und so weiter.

Allerdings: Vielfach handelt es sich noch um Planungen und Ankündigungen. Erst die tatsächliche Marktentwicklung wird zeigen, welches System und welche Lösung im Endeffekt erfolgreich sein und die neuen Standards setzen wird. Denn nicht die beste Lösung setzt sich durch, sondern die stärkste Firma setzt ihre Lösung durch, weil eine einmal getroffene Investitionsentscheidung (Stichwort: Fabrikbau) die Weichen gestellt hat. Markus Hölzle bestätigt, dass „die Industrie bei der Entwicklung das Tempo vorgibt“.

Wohin die Reise der Traktionsbatterien also gehen wird, ist nicht endgültig absehbar, da einerseits angesichts der großen Entwicklungsintensität durchaus mit neuen Lösungen gerechnet werden muss: „Vorhersagen sind weiterhin schwierig“, schätzt Markus Hölzle die Situation ein, „weil der Markt immer für Überraschungen gut ist – und immer in die positive Richtung. Da ist wirklich viel los, und da werden noch Dinge passieren, die wir heute noch für unmöglich halten.“ Was die auch für Experten unerwartet schnelle Markteinführung der Natrium-Ionen-Batterie durch CATL eindrücklich vorgeführt hat.

Und andererseits sind es nicht selten externe Faktoren, die eine Lösung durchsetzen helfen. Mag der Brand auf dem Autofrachter Freemantle Highway im Juli 2023 nun von einer Traktionsbatterie ausgegangen sein oder nicht: Die Havarie des Schiffes hat die Aufmerksamkeit auf das Brandpotenzial von Lithium-Ionen-Batterien mit flüssigem Elektrolyten gelenkt. Solche Diskussionen könnten die Entwicklung der Feststoffbatterien zusätzlich beschleunigen. Es bleibt dabei: Die Zukunft liegt zwischen Anode und Kathode.

Schaeffler in der Batteriefertigung

Schaeffler kann nicht nur E-Antriebssysteme – die Special Machinery, der Sondermaschinenbau der Schaeffler Gruppe, ist zu einem gefragten Ansprechpartner für den international wachsenden Antriebsbatterie-Markt geworden. „Wir haben bereits erfolgreich Projekte für externe Kunden umgesetzt“, sagt Bernd Wollenick, Senior Vice President Schaeffler Special Machinery. Zum Angebot gehören beispielsweise Anlagenkonzepte zur Modulmontage für alle gängigen Batteriezellen-Formate mit Skalierbarkeit auf verschiedene Ausbringungsleistungen. Schaeffler Special Machinery realisiert hier agil und in kurzer Lieferzeit schlüsselfertige Systeme mit Simultaneous-Engineering nach Kundenstandard. Für die Isolierung prismatischer Zellen entstanden bisher zehn kundenspezifische Anlagen für Automobilhersteller und Automotive-Zulieferer. Highlights sind hier die Kombination hochdynamischer Roboter und direktangetriebener Transfersysteme, die Integration von Laserstrukturierung und Plasmaaktivierung sowie der High-Voltage-Test der gesamten Batteriezellenoberfläche nach der Lackierung.