Werkstoff + Werkzeug = Fortschritt

Holz

Der Begriff „Steinzeit“ suggeriert, dass Menschen in grauer Vorzeit vor allem Felsbrocken bearbeitet haben, um ihr Leben zu meistern. Tatsächlich war auch Holz ein wesentliches Material für ihr konstruktives Schaffen. Das älteste entdeckte bearbeitete Holzobjekt ist das Fragment eines polierten Brettes aus einer altsteinzeitlichen Fundstätte in Israel, das auf ein Alter von ca. 780.000 Jahren geschätzt wird. Schon in der Steinzeit verfügte der Mensch über Werkzeuge wie etwa einfache Bohrer, Schaber, Beile und Äxte oder Spaltkeile. Die ersten Sägen-ähnlichen Werkzeuge waren gezackte Faustkeile, um dünne Äste quer zur Faser zu schneiden. Das Sägen, wie wir es heute kennen, war erst mit metallenen Sägeblättern möglich. Die ältesten Zeitzeugen von metallischen Sägen wurden in Ägypten gefunden: kleine Bruchstücke von bronzenen Sägen mit feiner und grober Zahnung. Die erste bekannte mechanische Sägemühle war im 3. Jahrhundert eine römische wassergetriebene Steinsägemühle in der heutigen Türkei, bei der eine Drehbewegung mithilfe von Kurbelwelle und Pleuelstange in eine lineare Bewegung umgesetzt wurde. Ähnlich funktionierte das Prinzip der Venezianersäge mit einem einzelnen senkrecht schneidenden Sägeblatt, angetrieben von einem langsam laufenden Wasserrad – unter anderem erdacht von Universalgenie Leonardo da Vinci Anfang des 16. Jahrhunderts. Die industrielle Revolution machte schließlich auch den Sägewerken ordentlich Dampf. Sie verhalf dem Bundgatter mit mehreren Sägeblättern, die gleichzeitig unterschiedliche Brettstärken schneiden konnten, zum Durchbruch. Allerdings hatte es die neue Konstruktion anfangs schwer, da befürchtet wurde, dass die neuen, leistungsfähigeren Maschinen für die kleinen Sägewerke ruinös sein könnten. Doch letztlich setzt sich der technische Fortschritt durch. Heutige Sägeindustrieanlagen sind High-Tech-Linien mit modernster digitaler Mess-, Steuer- und Regeltechnik, um große Mengen schnell bearbeiten zu können. Und auch der Holzabfall kann mittlerweile eine nachhaltige Alternative für die üblicherweise im 3D-Druck verwendeten Kunststoffe sein. An der Chalmers University of Technology in Schweden haben Forschende ein Verfahren entwickelt, bei dem Sägespäne, die in einem Bio-Epoxidharz eingeschlossen sind, für die additive Fertigung recycelt werden.

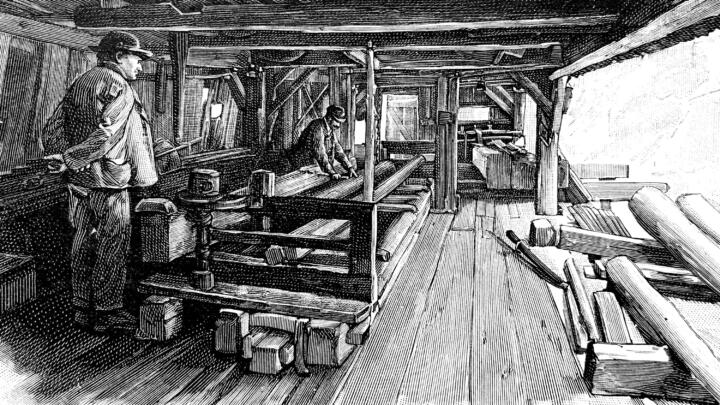

Seit Anfang des 13. Jahrhunderts verbreiteten sich wasserbetriebene Sägemühlen, die Technik dabei unterschied sich. Die Herausforderung war, die Drehbewegung des Wasserrades in die Schubbewegung der Säge umzuwandeln. Moderne Sägeindustrieanlagen sind automatisierte und digitale Hightech-Linien.

1204

wurde die erste Sägemühle Europas im französischen Évreux in der Normandie dokumentiert – damals mit überschaubarer Kapazität. Heute erreicht der schwedische Holzlieferant Norra Timber mit seiner automatisierten Bandsägelinie Geschwindigkeiten von 150 Metern pro Minute.

Pflanzenfasern

Am Anfang war der Zweig. Schon Steinzeitmenschen verflochten solche miteinander, um unterschiedliche Gebrauchsgegenstände zu kreieren. Aus dem Bedürfnis nach flexibleren Materialien entstanden Techniken, mit denen Pflanzenfasern und Haare zu langen Fäden verarbeitet werden konnten: das Spinnen wurde erfunden. Diese Fasern ließen sich verschiedenartig miteinander verbinden. So entstand das Weben, bei dem anders als beim Flechten zwei Fäden rechtwinklig miteinander verkreuzt werden. Mit der Zeit entwickelten die Menschen Konstruktionen, die ihnen die Arbeit erleichterten. Beim Gewichtswebstuhl wurde eine Gruppe von Fäden vertikal in ein fast senkrecht stehendes Gerüst gebunden. Unten beschwerte man die Fäden mit Steinen, um sie so straff zu halten. Um den Querfaden zwischen die Längsfäden zu weben, ging man vor dem Gerüst hin und her. Etwa 2000 v. Chr. zeigen ägyptische Wandbilder auch Flachwebstühle. Trotz der Einfachheit dieser technischen Hilfsmittel produzierten (vorwiegend) Frauen hauchzarte Gewebe, wie sie mit heutigen computergesteuerten Webmaschinen kaum mehr herzustellen sind. In der antiken Mythologie wird das Weben deshalb als eine göttliche Tätigkeit beschrieben. Über die Jahrhunderte wurden die Spinn- und Webtechniken weiterentwickelt. Erste Trittwebstühle erlaubten das Anheben bzw. Absenken der Kettfäden, sodass der Schussfaden schneller hindurchgefädelt werden konnte. Etwa im 13. Jahrhundert wurde das Spinnrad für eine effektivere Garnproduktion erfunden. Denn das aus Flachs oder Wolle hergestellte Garn war wegen des arbeitsaufwendigen Spinnens ein knappes Material. Erst die im 18. Jahrhundert entwickelten neuartigen Spinnmaschinen machten die kurzfaserige und daher nur langsam zu spinnende Baumwolle für die breite Bevölkerung erschwinglich. Das traditionelle Weberhandwerk hatte es nun schwer, die einsetzende industrielle Revolution beraubte es seiner wirtschaftlichen Grundlage. Im 20. Jahrhundert erfuhr die Textilherstellung eine weitere Revolution durch die Entwicklung der Kunstfasern. Der deutsche Chemiker Hermann Staudinger entschlüsselte 1925 den Bauplan natürlicher Fasern. Dieses Wissen ermöglichte eine Imitation im Labor. Einige Jahre später kamen die weltbekannten Nylonstrümpfe auf den Markt. In der Jetzt-Zeit prägen Nähroboter, sogenannte Sewbots, die Textilproduktion. In Arkansas in den USA hat zum Beispiel eine chinesische Firma eine Fabrik mit 330 Robotern eröffnet. An einem Acht-Stunden-Tag produziert dort ein mit Sensoren und Kameras bestückter Nähroboter rund 1.100 T-Shirts. Zehn Menschen würden in einer normalen Produktionslinie während derselben Zeit in etwa 700 Stück herstellen.

Augenscheinlich Frauenarbeit in einer Fabrik im britischen Lancashire: Baumwollfasern werden in einer Baumwollmühle zu Garn gesponnen. In den Textilfabriken der Gegenwart sieht man hingegen kaum noch Menschen.

2.000

mechanische Webstühle gab es im Jahr 1813 in England, 1850 waren es schon rund 224.000.

92 Mio.

Tonnen Textilabfälle werden jedes Jahr ungefähr weltweit produziert, nur ein kleiner Teil davon wird wiederverwertet oder recycelt – eine negative Folge von günstiger, weil automatisierter Massenproduktion. Die Gegenbewegung dazu heißt Slow Fashion, die auf Qualität, Nachhaltigkeit und ethische Herstellungspraktiken setzt. Außerdem dürfen größere Modehändler unverkaufte Kleidung künftig nicht mehr vernichten. Darauf einigten sich die EU-Staaten.

Stahl

Weltweit gibt es mehr als 2.500 genormte Sorten Stahl – ein Werkstoff, der aus unserer Welt nicht mehr wegzudenken ist. Definiert wird er als Eisen-Kohlenstoff-Legierung mit einem Kohlenstoff-Massenanteil von maximal zwei Prozent, Legierungen mit höheren Kohlenstoff-Anteilen werden dagegen Gusseisen genannt und können im Gegensatz zu Stahl nicht in Walzwerken plastisch in Form gebracht werden. Um es gleich auf den Punkt zu bringen: Wer genau wann Stahl erfunden hat, lässt sich heute nicht mehr exakt datieren. Fakt ist: Die wichtigste Zutat bei allen Sorten bildet Roheisen, das aus der Verhüttung von Eisenerzen entsteht. Im Hochofen wird flüssiges Roheisen hergestellt, indem diesem mithilfe von Kohlenstoff der Sauerstoff entzogen wird.

Angeblich hatten Schmiede schon im 13. Jahrhundert vor Christus entdeckt, dass die in ihren Öfen verbleibende Kohle dafür sorgt, dass Eisen härter und haltbarer wird. Im antiken Indien (6. Jh. v. Chr.) benutzten Handwerker feuerfeste Gefäße (Tiegel), um Schmiedeeisen mit Holzkohle zu schmelzen und daraus Wootz-Stahl herzustellen – ein Material, das wegen seiner Schärfe und Härte heute noch bewundert wird. Ab dem 14. Jahrhundert wurden in sogenannten Rennöfen Schichten aus Holzkohle und Eisenerz übereinander gestapelt, wodurch die Temperaturen zwischen 800 und 900 Grad Celsius lagen. Die Geburtsstunde von Luppe – eine teigige Masse aus Metall mit Schlackeeinschlüssen. Um die Schlacke zu entfernen, wurde das Metall geschmiedet.

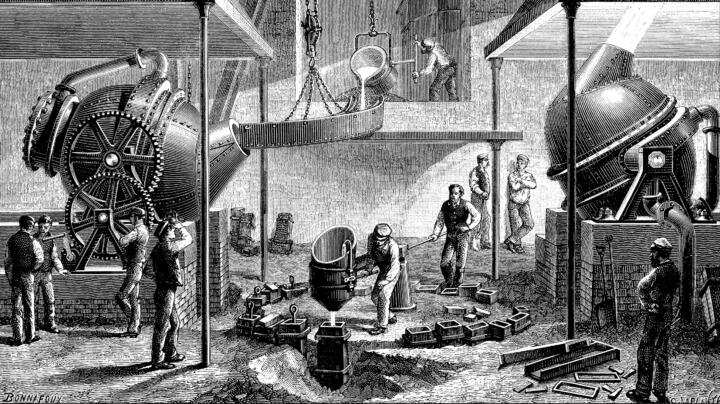

Die ersten Hochöfen entwickelten sich aus den alten Rennöfen, als diese immer höher gebaut und mit stärkeren Gebläsen ausgestattet wurden. Erstmals erhielt man anstelle der Luppe flüssiges Eisen – der Übergang zur modernen Stahlproduktion, wie wir sie heute kennen. Anfang des 18. Jahrhunderts wurde erstmals massiv Koks zum Schmelzen von Eisenerz verwendet. Es ersetzte Holz und Holzkohle, von denen es immer weniger gab. Während noch im 17. Jahrhundert vier Tonnen Holzkohle notwendig waren, um eine Tonne Roheisen zu gewinnen, braucht es heute für dieselbe Menge Roheisen weniger als eine halbe Tonne Koks. Die Erfindung des Bessemer-Verfahrens durch den britischen Erfinder Henry Bessemer machte in den 1850er-Jahren die Massenproduktion immer einfacher, wirtschaftlicher und günstiger. Bisher mussten Arbeiter die unbrauchbaren Stoffe durch Rühren aus dem geschmolzenen Stahl entfernen, fortan übernahm eine Maschine, die mit Pressluft arbeitete, das kraftraubende Rühren. Der in der Luft enthaltene Sauerstoff verbrannte den Kohlenstoff und andere unerwünschte Begleitelemente. 1850 stellte ein Hochofenarbeiter im Durchschnitt acht Tonnen Roheisen pro Jahr her. Innerhalb von 20 Jahren erhöhte sich die Produktionsmenge auf das Zehnfache. 1912 stellten Wissenschaftler des deutschen Krupp-Konzerns zufällig fest, dass durch die Legierung von Eisen, Chrom und Nickel rostsicherer Stahl entsteht. Der Edelstahl war erfunden. Heute spielt das Thema Nachhaltigkeit – Stahl ist schon jetzt das weltweit am meisten recycelte Material – eine gewichtige Rolle. Auch die Motion Technology Company Schaeffler wird auf klimaneutrale Produktionspfade wechseln. Stichwort Green Steel. Ab 2025 bezieht Schaeffler jährlich 100.000 Tonnen nahezu CO₂-frei hergestellten Stahls des schwedischen Start-ups H2 Green Steel. Zum Hintergrund: Schaeffler verbraucht jedes Jahr Flachstahl mit einem Gewicht von umgerechnet 92 Eiffeltürmen. Im Vergleich zu konventionell erzeugtem Stahl sinken die CO₂-Emissionen des von H2 Green Steel zugekauften grünen Stahls um bis zu 95 Prozent. Die Devise: Wasserstoff statt Kokskohle.

Als der Stahl flüssig wurde, wurde er zur Massenware. Laut der Dachorganisation Worldsteel wurden in der ersten Jahreshälfte 2023 weltweit rund 944 Mio. Tonnen Rohstahl hergestellt – ein Prozent weniger als im Vorjahreszeitraum.

132 Mio.

Tonnen Stahl hat die China Baowu Group im Jahr 2022 produziert, sie ist damit der größte Stahlproduzent weltweit. Auf Platz zwei folgte der luxemburgische Konzern Arcelor Mittal mit rund 69 Mio. Tonnen.

1.285 Mio.

Tonnen beträgt die geschätzte Stahlnachfrage für das Jahr 2023 im Raum Asien und Ozeanien. Mit großem Abstand dahinter liegt Europa mit 157 Mio. Tonnen.

Sand

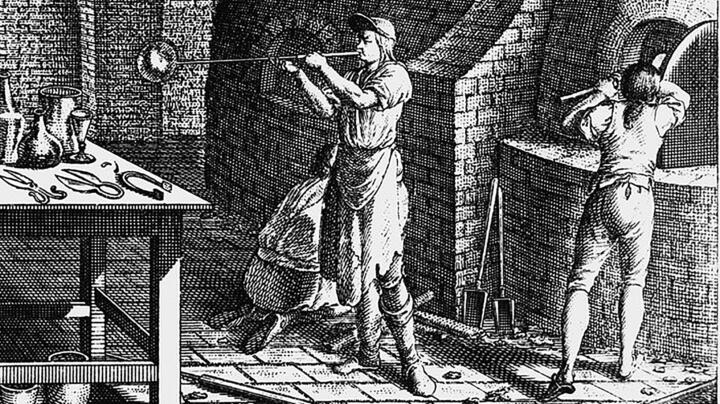

Um die Bedeutung des Alleskönner-Materials Sand zu verstehen, muss man sich überlegen, was wäre, wenn Sand aus unserem Leben verschwinden würde. Ohne Sand läuft in einem Durchschnittshaus kaum etwas. Er steckt in Arbeitsplatten, Küchenfronten, in Zahncreme, Duschgel, in Plastik, Farbpigmenten und sogar in Streukäse als Rieselhilfe. Ohne Sand geht nichts – im Bauwesen schon gar nicht. China soll allein in drei Jahren von 2011 bis 2013 so viel Sand verbaut haben wie die USA in 100 Jahren von 1900 bis 2000. Global verbrauchen wir Menschen pro Jahr rund 50 Mrd. Tonnen Sand, meist in Form von Beton und Zement. Fakt ist: Der körnig-wertvolle Rohstoff hat eine ellenlange, facettenreiche Historie. Schon um 15 v . Chr. baut Kaiser Drusus die Römerstraße Via Claudia Augusta auf Sand. Vor rund 2.000 Jahren entwickelten die Römer den Kunststein Beton – das dank der Beimischung von Vulkanasche enorm robuste „opus caementitium“. Damit errichteten sie Bauwerke, von denen manche bis heute erhalten sind. Und das mit Handarbeit, ohne die Hilfe von Hightech-Maschinen. Zu den wichtigsten Sanden gehören Quarzsande. Schon im 7. Jahrhundert wussten die Chinesen, wie sie aus Quarz, Kaolin und Feldspat mithilfe spezieller Mühlen und Gussformen zum weißen Gold Porzellan kamen. Noch älter ist die Geschichte von Glas. Lange vor Christi Geburt konnten Menschen aus Quarz durch enorme Hitze Glas herstellen. In Glas steckt etwa 70 Prozent Quarzsand. Eine technische Revolution war 200 vor Christus die Erfindung der Glasmacherpfeife in Syrien. Damit ließen sich die aufwendigsten Formen gestalten. Industriell gefertigt fand Glas Einzug in nahezu alle Bereiche des täglichen Lebens. So wären auch Computer, Smartphones und TV-Geräte ohne Sand undenkbar. Hinzu kommt, dass das in Quarzsanden enthaltene Silizium elektrischen Wechselstrom in Gleichstrom verwandeln kann. Die heutige Mikroelektronik wäre ohne diese Eigenschaft kaum vorstellbar. Doch Quarz kann mehr. Es ist buchstäblich ein Material wie aus einem Guss. Sand bildet, einmal festgeklopft, den idealen „Rahmen“ zur Formgebung für Werkstücke aus Gusseisen. Speziell bei großen Sonderwerkstücken wird dieses Herstellungsverfahren bis heute praktiziert. Heute allgegenwärtig sind spezielle Filteranlagen aus Quarzsanden, die Trinkwasser reinigen. Um umweltfreundliche Weiterentwicklungen muss die Menschheit nicht bangen. In Kanada haben Architekten für den Bau zweier Betonbrücken statt des CO₂-intensiven Zements recyceltes Glas als Bindemittel verwendet, was dazu führte, dass die Treibhausgasemissionen um 40 Tonnen reduziert werden konnten.

Glasmacher wurden meistens dort sesshaft, wo sie genügend Brennholz für ihre Schmelzöfen fanden. War die Gegend abgeholzt, zogen sie weiter. Der große Vorteil von Glas: Es ist zu 100 Prozent ohne Qualitätsverlust wiederverwertbar und kann beliebig oft zu neuen Glasverpackungen verarbeitet werden.

Licht

Für eine ewig lange Zeit war die Sonne die einzige relevante Lichtquelle auf diesem Erdball. Bis vor etwa 300.000 Jahren der prähistorische Mensch das Feuer als Wärme- und Lichtquelle entdeckte. Doch erst 1879 beginnt mit Edisons Glühlampe das Zeitalter der elektrischen Beleuchtung. Kerzen und Petroleumlampen waren in Europa noch bis ins 20. Jahrhundert im Alltagsgebrauch. In der Forschung wird Licht als nicht stofflicher Werkstoff für vielfältige Aufgaben eingesetzt. So versorgen deutsche Forschende Mikroalgen mit ganz viel Licht, aus dem die Planktonzellen mittels Photosynthese Energie gewinnen. Als Gegenleistung liefern die Algen wertvolle Inhaltsstoffe für Kosmetika, Medikamente und Nahrungsmittel. Sind alle Wertstoffe verwendet, wird die restliche Biomasse zu Biogas verarbeitet. Licht als Material hat viele unterschiedliche Anwendungsfälle. So könnte die lästige Qual, für Zahnabdrücke eine unangenehme Paste in den Mund zu nehmen, künftig ein Ende haben. Ein neuartiger Scanner, der in Jena am Fraunhofer Institut für Angewandte Optik und Feinmechanik entwickelt wurde, kann die Gebissform bis auf wenige Mikrometer genau ermitteln. Dazu projiziert das Gerät feinste Lichtstreifen auf die Zahnoberfläche. Die Streifen legen sich exakt über den Schmelz und messen die Zahnkonturen. Mit diesen Daten kann eine Maschine passgenau Zahnersatz fräsen. Weitere Anwendungsfelder, den Werkstoff Licht über neuartige Solarzellen effizient zu nutzen, werden am Fraunhofer Institut für Solare Energiesysteme in Freiburg erforscht. Bei organischen Solarzellen etwa ersetzt biegsames Halbleitermaterial die steifen Siliziumplatten herkömmlicher Module. Solche weichen Zellen lassen sich in Jacken und Hosen einnähen, um unterwegs Strom zu generieren. Andere Photovoltaikbauteile haben die Forschenden mit Farbstoffen versehen. Auf Fenster angebracht, dienen sie als Stromlieferanten und Sonnenschutz zugleich.

15,8 %

beträgt der Wirkungsgrad einer organischen, besonders umweltfreundlichen Solarzelle, die am Fraunhofer-Institut entwickelt wurde. Damit ist die organische Variante schon jetzt ähnlich effizient wie herkömmliche Solarzellen.