Weniger ist mehr

Schon früh hat die Menschheit das Phänomen Reibung mitsamt seinen Nebenwirkungen erkannt – und auch zu nutzen gewusst. Zum Beispiel, um mit Reibung Hitze zu erzeugen und ein Feuer zu entfachen. Aber oft war Reibung hinderlich. Der Wunsch, sie zu minimieren, machte daher schon unsere Vorfahren erfinderisch: Um beim Ziehen von Lasten die Anstrengungen zu mindern, ersannen Frühzeit-Tüftler schon in der Jungsteinzeit im fünften Jahrtausend vor Christus Rollbalken und Schlitten. Sie waren die Vorläufer des achsgeführten Rades. Die ersten Maschinen, bei denen Reibung entstand, waren Findelbohrer und Töpferscheiben Jahrtausende vor Christus. Vorchristliche Funde belegen, dass im alten Ägypten und im alten China bereits mit Schmiermitteln gearbeitet wurde, um Reibung zu minimieren.

Im Spätmittelalter stieg die Präzision der Beobachtungen in Sachen Reibung deutlich. Im 15. Jahrhundert sammelte Leonardo da Vinci erste wissenschaftliche Erkenntnisse zur Haftreibung, also der Kraft, die das Gleiten sich berührender Körper verhindert. Das Universalgenie vermaß für seine Beobachtungen die Winkel verschiedener schiefer Ebenen, auf denen Festkörper zu rutschen begannen. Ebenso ermittelte er die Kraft, die erforderlich ist, um einen Körper in der Horizontalen rutschen zu lassen: die Gleitreibung. Um den Kraftaufwand zu minimieren, platzierte da Vinci Kugeln zwischen zwei Platten und gilt als Erfinder des Kugellagers, das er reibungsminimierend auch gleich mit einer Käfigführung optimierte.

In der Folge beschrieben Naturwissenschaftler verschiedene Gesetzmäßigkeiten rund um die Reibung. So beschäftigte sich Sir Isaac Newton (1643–1727) mit der Adhäsions- oder auch Anhangskraft, die durch molekulare Wechselwirkungen der Grenzflächenschicht von Oberflächen entsteht. Diese Anhangskraft lässt beispielsweise eine Schutzfolie auf dem Handydisplay haften. Der Schweizer Leonhard Euler (1707–1783) wiederum definierte mit dem Reibkoeffizienten µ eine entscheidende Kennzahl. Sie beschreibt das Verhältnis der Reibungskraft zur Anpresskraft. Ebenfalls in dieser Epoche beschrieb Charles Augustin de Coulomb den Reibwiderstand rollender Räder proportional zur Last und umgekehrt proportional zum Radius: Je höher die Last, desto höher der Reibwiderstand und je größer das Rad, desto geringer die Reibung. Außerdem erarbeitete er die Unterschiede zwischen der statischen (Anregung des Gleitvorganges) und der dynamischen Reibkraft (Aufrechterhaltung des Gleitvorganges). Hierbei beobachtete Coulomb, dass die Reibkraft im Falle des Gleitens nahezu unabhängig von der Relativgeschwindigkeit des Reibpaares ist, anders als beispielsweise beim Luftwiderstand.

Reibung als eigenständige Wissenschaft

Auch wenn die Forschung bereits vor mehr als 500 Jahren begann, so entstand erst in den 1960er-Jahren dafür der wissenschaftliche Begriff der Tribologie. Der Name ist zurückzuführen auf das altgriechische „tribein“, ein Wort für reiben und abnutzen. Der Terminus des tribologischen Systems beschreibt die Interaktion von Oberflächen in relativer Bewegung zueinander, die der Erfüllung spezifischer technischer Funktionen dient. Das klingt ein wenig kompliziert – und ist in Wirklichkeit sogar hochkomplex. „Als Lehre von Reibung, Schmierung und Verschleiß ist Tribologie eine Querschnittstechnologie von volkswirtschaftlicher Bedeutung. Sie ermöglicht Energieeffizienz und Ressourcen-Schonung durch Minderung von Reibung und Verschleiß“, sagt Prof. Dr.-Ing. Tim Hosenfeldt, Leiter Zentrale Forschung und Innovation bei Schaeffler und Honorarprofessor an der Universität Erlangen-Nürnberg für Oberflächentechnik und Tribologie.

Ingenieure unterscheiden heute – je nach Kontaktzustand – folgende Reibungsbegriffe: Festkörperreibung, Grenzreibung, Mischreibung, Flüssigkeitsreibung und Gasreibung. Dabei betrachten die Wissenschaftler nicht nur die tribologischen Objekte, die aneinander reiben, also Grund- und Gegenkörper. Ebenso untersuchen sie die zwischen den Oberflächen wirkenden Elemente wie Schmiermittel, Partikel oder auch Luft. Auch das umgebende Medium, ob flüssig oder gasförmig, ist maßgeblich. Die Luftatmosphäre beispielsweise erzeugt chemische Wirkungen, die die Alterung von Schmierstoffen begünstigen. Auch sind Aspekte wie Viskosität und Alterung eines Schmierstoffes zu beobachten, der unter zu großer Belastung verdampft. Ferner beeinflussen Einsatzparameter das tribologische Verhalten: Art der Bewegung, Last, Geschwindigkeit, Temperatur und Dauer der Reibung. Hinzu kommen weitere Faktoren. Wissenschaftler untersuchen tribologische Phänomene auf makro-, mikro- und längst auch nanoskalierter Ebene.

Enormes Effizienzpotenzial

Wozu der ganze Forscher-Ehrgeiz? Schon in einer einzelnen Baugruppe – etwa im Automobil, bei Nutzfahrzeugen oder im Bahnverkehr – lassen sich signifikante Reibungsverluste messen. Wie gewaltig mag da die Gesamtwirkung aller Reibungsverluste sein, wenn solche Produkte tagtäglich weltweit in Hunderten von Millionen oder gar in Milliarden Einheiten zum Einsatz kommen? Eine ingenieurwissenschaftliche Studie hat diese Effekte 2017 errechnet. Die Zahlen sind beeindruckend: Demnach entfallen 23 Prozent des Weltenergieverbrauchs auf tribologische Kontakte, wobei 20 Prozent zur Überwindung der Reibung dienen und 3 Prozent zur Aufbereitung von Teilen und Ersatzteilen, die dabei abgenutzt werden. In absoluten Zahlen entsprechen diese 23 Prozent einem Wert von 119 Exajoule (EJ). Das sind 33.055 Milliarden Kilowattstunden (kWh), also fast exakt das Zehnfache des Primärenergieverbrauchs von Deutschland.

Diese unglaubliche Menge Energie erfordert hohe Investitionen, wird aufwendig erzeugt, belastet Umwelt und Klima – und geht am Ende durch Reibungsverluste verloren. Und der geringste Teil davon gewollt, beispielsweise durchs Bremsen. Kenneth Holmberg und Ali Erdemir, die wissenschaftlichen Autoren der oben genannten Studie, haben weitere Berechnungen angestellt. Mithilfe neuer Oberflächen, Materialien und Schmierlösungen ließen sich Reibung und Abnutzung langfristig um bis zu 40 Prozent minimieren. Das entspricht einem Verbesserungspotenzial in Höhe von 8,7 Prozent des globalen Primärenergiebedarfs. Ein Viertel dieser Einsparungen entfällt laut Studie auf den Transportsektor, ein Fünftel auf die Energiegewinnung. Beides Sektoren, in denen Schaeffler mit seinen Sparten Automotive und Industrie stark involviert ist. Auch diese Zahlen beeindrucken: Mit zukunftsweisenden tribologischen Technologien ließen sich laut der Studie längerfristig 3.140 Megatonnen CO2 und 970 Milliarden Euro einsparen, so Holmberg und Erdemir.

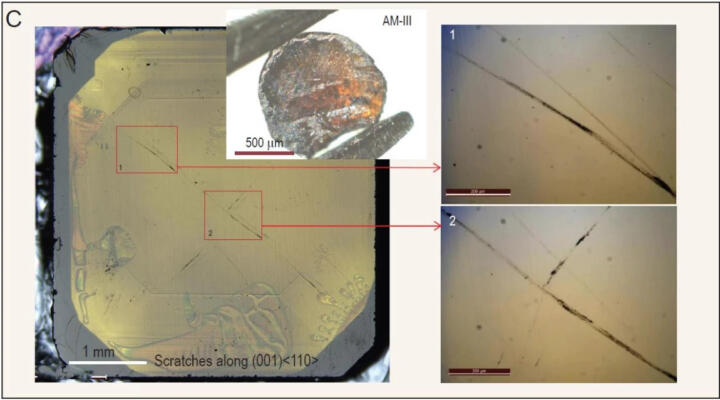

11.522,4 Vickershärte (HV)

erreicht ein kohlenstoffbasiertes Glas, das Forscher jetzt an der Yanshan University in China entwickelt haben. Das AM-III genannte Material ist 30-mal härter als Nirostahl und kann sogar Diamanten ritzen (10.000 HV). Da AM-III überdies halbleitend ist, eignet es sich als leistungsfähige Silizium-Alternative im Bereich Photovoltaik.

„Oberflächentechnik ist eine der wichtigsten Schlüsseltechnologien“

Auch vor dem Hintergrund dieser Zahlen will Schaeffler als weltweit aktiver Automobil- und Industriezulieferer sein tribologisches Know-how einsetzen, um Reibung zu minimieren und damit Effizienz zu steigern sowie die Lebensdauer von Produkten durch Verschleiß- und Korrosionsschutz zu erhöhen. Bereits 2007 eröffnete der Konzern sein Kompetenzzentrum „Oberflächentechnik“ am Stammsitz in Herzogenaurach und baute die dortigen Entwicklungskapazitäten sukzessive aus. Die Motivation der dortigen Forscher und Entwickler ist hoch: Sie sagen, dass die Oberflächentechnik nicht weniger sei als eine der wichtigsten Schlüsseltechnologien in Industrieländern. Allein schon wegen der oben stehenden Zahlen eine durchaus plausibel klingende Annahme.

Schaeffler hat sich durch seine Kompetenzen in der Beschichtungstechnologie, den Grundlagen der Tribologie und der Nanotechnologie eine weltweite Führungsposition bei funktionalen Oberflächen und Beschichtungen erarbeitet. Längst geht es in diesem Bereich nicht mehr nur darum, mit innovativen Beschichtungsverfahren die Oberflächen hoch beanspruchter Wälzlager zum Beispiel in Windkraftanlagen oder Flugzeugtriebwerken zu optimieren. Vielmehr haben Beschichtungen von Schaeffler bereits den Weg in den Antriebsstrang von Fahrzeugen gefunden, beispielsweise im Ventiltrieb. Und auch Bipolarplatten von Brennstoffzellen und Elektrolyseure für die Nutzung und Herstellung von grünem Wasserstoff werden durch das tribologische Know-how des Automobil- und Industriezulieferers leistungsfähiger. Viele weitere Anwendungsbereiche zeichnen sich ab, dazu später mehr.

Vielfalt ist Trumpf: Um seinen Kunden individuelle Lösungen anbieten zu können, hat Schaeffler einen Beschichtungsbaukasten entwickelt. Dieser deckt die fünf Anforderungsschwerpunkte Korrosionsschutz, Verschleißschutz, Reibungsreduzierung, Stromisolation und Sensorik sowie jeweilige Schnittmengen ab. „Diese Oberflächenmodifikationen müssen für die jeweilige Anwendung ausgelegt werden und sollten bereits in der Konstruktionsphase des Systems berücksichtigt werden, sodass die Beschichtung unbedingt als wertvolles und für den bestmöglichen Erfolg notwendiges Konstruktionselement zu sehen ist“, sagt Prof. Tim Hosenfeldt, der Leiter des Kompetenzzentrums.

Der Trend geht eindeutig zu individuell entwickelten multifunktionalen und sensorischen Schichten

Prof. Dr.-Ing. Tim Hosenfeldt,

Leiter Forschung & Innovation und Zentrale Technologien bei Schaeffler

Eine Stärke von Schaeffler: die Transformation komplexer Nischenanwendungen zur Großserie mit entsprechenden Anforderungen wie erstklassige Reproduzierbarkeit, um strengen Qualitätsstandards zu genügen, und natürlich unter Berücksichtigung rigider Kostenanforderungen. Allein das hauchdünne Auftragen der hoch belastbaren Schichten ist eine Kunst für sich. Immerhin sprechen wir hier von hauchfeinen Schichtdicken, oft im Nanobereich. Umso erstaunlicher ist die Belastbarkeit: Schaeffler bietet sogenannte Triondur-Beschichtungen an, die bis zu 600 °C standhalten. Beim Härtegrad erreicht man aktuell Spitzenwerte von über 4.000 Vickershärte (HV). Zum Vergleich: Standard-Wälzlagerstahl kommt nicht über 700 HV und der Diamant als härtestes natürliches Mineral auf 10.000 HV.

Die Zukunft: Plasmabeschichtungen und multifunktionale Oberflächen

Neben elektrochemischen Verfahren (galvanisch), der Lackierung und dem thermischen Spritzen nehmen gerade bei multifunktionalen Dünnschichten auch bei Schaeffler die plasmaunterstützte chemische Gasphasenabscheidung, kurz PACVD (Plasma assisted Chemical Vapor Deposition), und die physikalische Abscheidung aus der Gasphase (PVD für Physical Vapor Deposition) immer wichtigere Rollen ein. Die Plasmaoberflächentechnik ist ein echtes Multitalent und dabei ein besonders umweltfreundliches Verfahren. Das Leistungsspektrum geht weit über die Bereiche Reibungsreduzierung und Verschleißschutz hinaus. Mit diesem Verfahren können beispielsweise Oberflächen gereinigt und aktiviert werden, damit Lacke und Klebstoffe besser darauf haften, oder Vereisungen verhindert werden. Außerdem ermöglicht es, Oberflächen zusätzliche optische, elektrische oder chemische Funktionen mit auf den Weg zu geben.

5 wichtige Schwerpunkte in der tribologischen Forschung und Entwicklung im Bereich Dünnschichttechnik

- Innovative Beschichtungsverfahren und -prozesse

- Tribologische und korrosionsschützende Beschichtungen für Mobilität und Energie

- Beschichtungen für sensorische und bionische Anwendungen

- Beschichtungen für optische und elektronische Anwendungen

- Beschichtungen für Energiespeicher und -wandler

„Der Trend geht eindeutig zum Einsatz von passgenauen Schichtsystemen als Konstruktionselement mit multifunktionalen und mechatronischen Eigenschaften“, sagt Prof. Tim Hosenfeldt. Diese Zahl unterstreicht ebenfalls die Bedeutung und die Vielseitigkeit der tribologischen Plasmatechnologie: In 14 der durch das deutsche Bundesforschungsministerium identifizierten 17 Zukunftsfelder von Wasserstoffwirtschaft über Medizin- bis Biotechnik kommt Plasmatechnologie zum Einsatz.

PVD und PACVD haben nämlich einen entscheidenden Vorteil: Die Verfahren sind nicht nur bei Metallen anwendbar, sondern auch bei den meisten Polymeren und sogar bei vielen organischen Substanzen. Auch hochwirksame Membrane oder einzelne Fasern lassen sich mit Plasmatechnik behandeln, beispielsweise um Spezialgarne herzustellen. Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM hat eine plasmapolymere Beschichtung für Gummi-Dichtelemente entwickelt. Dadurch sinken Reibung und Verschleiß solcher Dichtungen, die ein Austreten von Schmieröl verhindern. Schaeffler war an dem „Poseidon“ genannten Projekt als Partner beteiligt. Im Versuch konnten die Wissenschaftler dadurch auf einem Modellprüfstand die Reibung um 23 bis 55 Prozent verringern – abhängig vom verwendeten Öl und seinen Additiven. Bei voll additivierten Serienschmierfetten in Radlagern gelang es sogar, den Reibwert bei Laborversuchen um bis zu 71 Prozent zu senken.

Gibt man den Beschichtungen sensorische Eigenschaften mit auf den Weg, können Experten während des Betriebs Verschleißverhalten ermitteln und analysieren, um Produkte zu verbessern. Oder noch besser: um direkt aktorisch einzugreifen, um Verschleiß zu vermeiden. Außerdem ermöglichen solche Daten es, Restlebensdauern zu berechnen. Dadurch können Laufzeiten und Wartungsintervalle optimiert werden, was Ressourcen schont. Gleichzeitig können ungeplante Ausfälle minimiert werden. Im Idealfall regenerieren Oberflächen ihren reibungsbedingten Substanzverlust von ganz allein. Auch an solchen verschleiß- und reibungsreduzierenden „Heilungsprozessen“ arbeiten Tribologen bereits. Die Themen Oberflächen und Reibung werden uns also auch in Zukunft erfinderisch machen – ganz so, wie es schon vor Tausenden von Jahren bei unseren Vorfahren war.