Virtuelle Probeläufe für die harte Realität

Houston, wir haben ein Problem: Die Astronauten der im April 1970 spektakulär gescheiterten Mondmission Apollo 13 verdanken der „Spiegelungstechnologie“, wie es die NASA damals nannte, wahrscheinlich ihr Leben. Seit den 1960er-Jahren forschte die US-Weltraumbehörde an komplexen Simulationsmodellen, um Weltraumtechnologie zu testen. Als an Bord von Apollo 13 auf dem Weg zum Mond ein Sauerstofftank explodierte und sich die Havaristen in die Mondlandefähre Aquarius flüchteten, erarbeitete die Bodenkontrolle in Houston auch anhand von 15 computergesteuerten Modellen einen Rettungsplan.

Heute heißt die „Spiegelungstechnologie“ digitaler Zwilling und ist um ein Vielfaches komplexer geworden, aber dank immer leistungsfähigerer Rechner dennoch längst auf großer Breite in der irdischen Produktionswelt angekommen. Produkte, Prozesse, Orte, ja in der Medizin inzwischen sogar Menschen: Der Zwillingsgraph dient dazu, Verfahren, Objekte oder Subjekte aus der physischen Welt zu spiegeln. In der virtuellen Welt können mit dem digitalen Duplikat Tests durchlaufen, das wahrscheinliche Verhalten von Materialien und Objekten unter verschiedensten Bedingungen simuliert und dabei Unmengen an Daten eingesammelt und analysiert werden. Das beschleunigt Entwicklungen und Transformationsprozesse.

Gerade für die Automobilindustrie ist Entwicklungstempo mehr denn je das Gebot der Stunde. Egal ob Elektrifizierung, Automatisierung oder Vernetzung – wer als Hersteller oder Zulieferer im Transformationsrennen der Mobilität nicht abgehängt werden will, muss Innovationen schnellstmöglich zur Marktreife entwickeln.

Defizite aufspüren, bevor sie in Serie gehen

Digitale Zwillinge sind echte Turbolader in Entwicklungsprozessen, vor allem auch, weil sie helfen, Problemfelder früh aufzudecken. „Und je früher man Probleme findet, desto einfacher ist es, sie zu lösen“, sagt Guido Bairati in einem Beitrag für die globale Ingenieursvereinigung SAE. Der Italiener ist Managing Director beim weltweit tätigen Simulationsspezialisten VI-grade. Einige seiner Kunden aus dem Automotive-Sektor sollen dank immer realitätsnäherer Simulationen schon heute so weit sein, dass der erste physisch greifbare Prototyp bereits dem Stand eines Vorserienmodells entspricht.

„Ein Monat realer Tests kann in weniger als einer Woche im Simulator durchgeführt werden."

Louis Jamail, Simulationsleiter bei Ford

Bei komplizierten und teuren Entwicklungen wie im Automobilbau sparen virtuelle Erprobungen aber nicht nur Zeit, sondern auch Kosten. So will Volvo den Entwicklungszyklus der aktuellen SUV-Plattform durch den Einsatz moderner Simulationstechnologien halbiert haben. Simulatoren ermöglichen es den Ingenieuren, mit ihren digitalen Zwillingen Hunderttausende von „Was wäre, wenn“-Szenarien zu testen und validieren, die während der Fahrzeugentwicklung auftreten – eine Bandbreite, die mit realen Versuchsträgern nicht möglich wäre. „Ein Monat realer Tests kann in weniger als einer Woche im Simulator durchgeführt werden“, sagt Louis Jamail, Simulationsleiter bei Ford in den USA. Und warum zehn Prototypen bauen, von denen neun nicht wie gewünscht funktionieren? „Wir sparen mit jedem einzelnen Prototyp, den wir nicht erstellen müssen, Geld“, unterstreicht Jamail. Die Zeit- und Kostenersparnis übersteige bei Weitem die Millionen, die für den Simulator ausgegeben wurden, sagt er.

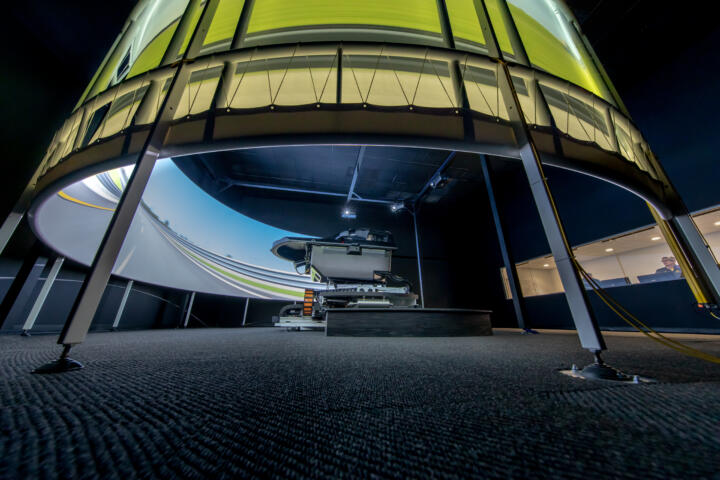

Hallenfüllende Simulatortechnologie

Die Hightech-Anlage von VI-grade im Ford-Entwicklungszentrum im US-amerikanischen Dearborn gleicht einem Flugsimulator. Nur dass auf dem komplexen elektrohydraulischen Bewegungsapparat statt eines Jetcockpits eine hinter dem Fahrersitz abgeschnittene Autokarosserie aufgebaut ist. Die halbkreisförmige Monitorleinwand, die sich vor der Fahrzeughülle ausgebreitet hat, weckt Assoziationen mit einer Spielekonsole. Nur im XXL-Format. Hinter einer großen Scheibe im Rücken des Simulators befindet sich das mit Monitoren befüllte Kontrollzentrum der Versuchsingenieure. In Anlagen wie diesen werden die am Computer entwickelten digitalen Fahrzeugzwillinge zum Leben erweckt. Rüttelnd, schüttelnd, bremsend, beschleunigend.

Bei Autoherstellern gehört es heute zum Standard, mehrere High-End-Fahrsimulatoren in Betrieb zu haben. Und das nicht nur in Forschung und Entwicklung. Virtual-Reality-Fahrsimulatoren können auch genutzt werden, um Prototypen noch im virtuellen Stadium an potenziellen Kunden zu testen. Dieses Feedback kann ebenfalls sofort im Design- und Fertigungsprozess berücksichtigt werden und so zum Qualitäts- und Zeitgewinn in der Gesamtentwicklung beitragen.

Auf dem Weg zum industriellen Metaverse

Der virtuelle Zwilling eines Fahrzeugs lässt sich nicht nur anstelle des physischen Prototyps in alle möglichen Testsimulationen „einspannen“, sondern darüber hinaus in abgebildete Produktionsprozesse. Kann die Montage der Karosserie wie geplant erfolgen? Wie wirken sich geplante Toleranzen auf das Erscheinungsbild aus? Anhand solcher Fragen können Produktionsexperten das Design und die Entwicklung eines neuen Automodells schon in einem frühen Stadium des Entstehungsprozesses nach Kriterien der Fertigung begutachten und erforderliche Veränderungen anstoßen.

Im Idealfall werden digitale Produktzwillinge Teil eines umfassenden industriellen Metaverse. Eine Voraussetzung dafür: Über System- und idealerweise auch Unternehmensgrenzen hinweg müssen Daten lesbar und interpretierbar sein. Diese Interoperabilität ist erst erreichbar durch eine sogenannte Verwaltungsschale (Asset Administration Shell – AAS). Darin sind Anforderungen zur Modellierung von Komponenten in der digitalen Welt ebenso festgelegt wie Freigabebeschränkungen, schließlich will keine Firma all ihr wertvolles Know-how preisgeben. Ohne solche Standards lassen sich digitale Zwillinge nicht miteinander verbinden. Solche Verknüpfungen sind aber wichtig. „Sonst können wir unser Ziel, sukzessive ein ganzheitliches Datenmodell des kompletten Lebenszyklus eines Produkts zur Verfügung zu haben, nicht erreichen“, sagt auch Rainer Eidloth, Leiter Engineering IT bei Schaeffler (siehe auch beigestelltes Interview).

Prozesse virtuell vorwegnehmen

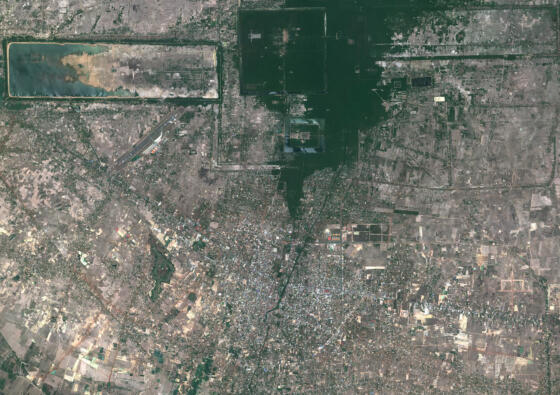

An solch komplexen digitalen Zwillingswelten wird rund um den Globus gearbeitet. Zum Beispiel bei Volkswagen. Das Produktionsnetz des Konzerns umfasst weltweit 118 Standorte. Viele davon finden sich bereits in einer virtuellen Welt wieder. So nutzt die Konzerntochter Audi die Kombination aus digitalen Zwillingen und Virtual Reality, um realitätsnah zu visualisieren, wie die geplante Fertigung eines neuen Modells als Ganzes später aussehen wird. Andrés Kohler, Leiter der Virtuellen Montageplanung bei Audi, berichtet: „Der Moment fasziniert immer wieder aufs Neue, wenn wir uns die VR-Brillen aufsetzen und unsere Kolleginnen und Kollegen in Form von Avataren in der virtuellen Welt treffen. Wir bauen dort erstmals unseren neuen Audi oder schauen einem computergenerierten Avatar zu, wie er dies als Echtzeitsimulation übernimmt. Und wenn nötig, diskutieren und optimieren wir in der Szene miteinander die Abläufe und das Umfeld des Arbeitsplatzes, etwa die Materialanstellung oder benötigte Werkzeuge.“

Der Blick in die virtuellen Welten soll den Produktionsverantwortlichen des Konzerns auch ermöglichen, die Abläufe in verschiedenen Werken miteinander zu vergleichen. Werden die Ingenieure auf der Suche nach einer guten Lösung in einem anderen Werk fündig, können sie die Idee für ihre eigenen Planungen übernehmen. Auch das kann helfen, Innovationen schneller in die Serie zu überführen.

Herausforderung Elektromobilität

Neben der Fertigungs- und Fahrzeugentwicklung kommt der digitale Zwilling im Zeitalter der Elektromobilität für neue Aufgaben wie gerufen. Dort beschäftigen die Ingenieure nach mehr als 130 Jahren mit Verbrennungsantrieben ganz neue Herausforderungen. Etwa bei der Antriebsstrangprüfung: Elektrische Maschinen sind weitaus dynamischer. Die Stromer arbeiten in einem elastischeren Betriebsbereich und verlangen nach neuer Prüfstandstechnik. So gewinnt die modellbasierte Validierung an Bedeutung. Ein weiterer wichtiger Aspekt: das Lademanagement. Dort entsteht eine wechselseitige Herausforderung. Die Anbieter von Ladestationen müssen sich auf alle Fahrzeuge im Markt einstellen. Digitale Zwillinge anstelle echter Autos erledigen die Arbeit effizienter. Umgekehrt müssen die Autohersteller die Aufgabe bewältigen, ihre Produkte für vielfältige Ladesysteme und Normen rund um den Globus auszulegen. Auch hier wären breit angelegte physische Tests nur mit hohem Aufwand zu bewältigen. Stattdessen zahlen sich virtuelle Abbilder viel eher aus als echte Ladesäulen.

Die E-Mobilität bietet viele weitere Anwendungsfelder digitaler Simulationen – auch bei Schaeffler. Zum Beispiel in den Bereichen Leistungselektronik und Thermomanagement. „Die Vielfalt der schon jetzt und zukünftig am Markt befindlichen Zellformate oder Kathoden- und Anodenchemien in unterschiedlichsten Einbaubedingungen sowie Kundenanforderungen von der Mikromobilität bis zu Heavy Duty erfordern einen hochgradig skalierbaren und anpassbaren Simulationsprozess, der Design und Engineering nahtlos miteinander verbindet“, erklärt der Schaeffler-E-Mobilitätsexperte Jens Schäfer. „Wir bei Schaeffler identifizieren damit bereits in der frühen Entwicklungsphase Lösungen und entwickeln Produkte für neue Antriebsbatterien, die die zukünftigen Anforderungen beispielsweise an das Ultra Fast Charging, eine erhöhte Lebensdauer oder auch die verschärften Anforderungen an die Sicherheit im Betrieb erfüllen.“ Auch dieser Teilaspekt macht deutlich: Der technologische Wandel im Turbo-Tempo ist ohne Simulationen mit digitalen Zwillingen nicht realisierbar.

Zukunftsmusik

Wohin wird sich der digitale Zwilling entwickeln? Experten prognostizieren, dass auch die virtuelle Doublette durch das Aufbauen von digitalem Wissen mehr und mehr zu einem lernenden System wird, das eines Tages völlig autonom agieren kann. Der Mensch konzentriert sich dann vor allem auf komplexere Aktivitäten und die Weiterentwicklung solcher Systeme.

4 Fragen an ...

… Rainer Eidloth, Senior Vice President Engineering IT & Digitalization bei Schaeffler

Erinnern Sie sich, wann Schaeffler damit begonnen hat, digitale Zwillinge für die Produktion oder für konkrete Produktentwicklungen zu verwenden?

Seit 2016 arbeiten wir daran, digitale Zwillinge im Bereich der Produktentwicklung von mechanischen Komponenten zu erstellen. Der Bereich „Operation“ nutzt diese Zwillinge aus Forschung und Entwicklung, um damit die Digitalisierung der Fertigung weiter voranzutreiben und sukzessive ein ganzheitliches Datenmodell des kompletten Lebenszyklus zur Verfügung zu haben.

Welches Zwillingskonzept hilft Ihnen heute schon, Budget und Zeit einzusparen?

Aktuell lösen wir den manuellen Prozess der Wareneingangskontrolle gemeinsam mit der Qualitätssicherung durch einen datenbasierten digitalen Prozess ab. Hier entsteht also ein weiterer Baustein des Zwillings, nämlich die Anbindung an die Messdaten-Systeme. Was heute aufwendig in Excel-Dateien aufbereitet wird, um zugekaufte Teile bewerten zu können, kann in Zukunft digital passieren. Dadurch sparen wir Zeit und erhöhen die Qualität.

Welche Zukunftsszenarien sehen Sie bei dieser Entwicklung?

Durch die Anwendung der digitalen Zwillinge für Simulationen lassen sich teure und langwierige Versuche mit realen Produkten einsparen. Das senkt die Kosten und ist nachhaltiger. Digitale Zwillinge können physische Produkte nicht ersetzen, helfen aber, sie zuverlässiger, langlebiger und ressourcenschonender zu gestalten und zu betreiben. Der Einsatz digitaler Zwillinge für Reporting und Steuerung wird auch einen signifikanten Anteil zum Erreichen unserer ambitionierten Nachhaltigkeitsziele beitragen.

Wie hat sich für Sie persönlich die Arbeitswelt durch diese neuen Trends verändert?

Die Zusammenarbeit mit den Kunden wird durch gemeinsame Datenmodelle enger und das gemeinsame simultane Arbeiten in der Entwicklung real. Derzeit entstehen entsprechende Plattformen, um dies zu ermöglichen – etwa Catena-X als offenes Datenökosystem für die Automobilindustrie.