Transformer

Roboterarme schwingen präzise über die Fließbänder, sie bewegen Karosserieelemente, setzen Schweißpunkte. Dazwischen wuseln autonome Transportfahrzeuge. Die Produktionsstätten der Autobauer wirken fast wie Szenerien in Science-Fiction-Filmen. „Die Automobilindustrie hat die automatisierte Fertigung praktisch erfunden. Die Automatisierung mit Robotern hilft den Herstellern dabei, grundlegende Veränderungen bei den seit langer Zeit etablierten Fertigungsmethoden und -technologien zu bewältigen“, sagt Marina Bill, Präsidentin der International Federation of Robotics (IFR), mit Blick auf die aktuell allgegenwärtige Transformation von Verbrenner-Motoren zum E-Auto: „Bei diesem Übergang spielen Roboter eine entscheidende Rolle“, weiß Bill.

Eine Million Industrieroboter arbeiten derzeit in den Fabriken der Automobilindustrie rund um den Globus. Das entspricht in etwa einem Drittel der Gesamtzahl aller installierten Roboter über die verschiedenen Branchen hinweg, wie die IFR konstatiert. 2.867 Industrieroboter pro 10.000 Beschäftigte waren in Südkorea im Jahr 2021 im Einsatz. Deutschland rangiert mit 1.500 Einheiten an zweiter Stelle, gefolgt von den Vereinigten Staaten mit 1.457 Einheiten und Japan mit 1.422 Einheiten pro 10.000 Beschäftigte. Der weltweit größte Automobilhersteller, China, verzeichnet aktuell eine Roboterdichte von 772 Einheiten und holt auf: Innerhalb eines Jahres hat sich die Zahl der neu installierten Roboter in der chinesischen Automobilindustrie mit 61.598 Einheiten fast verdoppelt – das sind 52 % der insgesamt 119.405 Einheiten, die im Jahr 2021 in den Fabriken weltweit installiert wurden.

Flexible Fertigung

Automation ist bei der Transformation hin zur elektrifizierten Mobilität der große Gewinner – so ein Kernfazit der neu aufgelegten Studie „Antrieb im Wandel“ vom Verband Deutscher Maschinen- und Anlagenbau (VDMA). Demzufolge verlieren klassische Maschinen zur Metallbearbeitung durch den Entfall des klassischen Antriebsstranges sukzessive an Bedeutung. Dr. Joachim Döhner, Vorstandsvorsitzender der VDMA-Fachabteilung Batterie-Produktion und Senior Director Business Development Battery bei Roboter-Hersteller KUKA, erläutert: „Insbesondere durch die Batterietechnik werden dafür nun andere Prozesse relevant, die ganz neue Herausforderungen an Automation und Prozessführung stellen. Hierfür benötigt man möglichst effiziente und flexible Maschinen, wie Roboter oder noch flexiblere Cobots, also kompakte Roboter, die direkt mit dem Menschen zusammenarbeiten.“

Auch für Ralf Moseberg, Leiter Industrial Automation beim global tätigen Technologiekonzern Schaeffler, wird Flexibilität in der Produktion ein immer wichtigerer Möglichmacher und Erfolgsfaktor, gerade im volatilen Bereich Automotive: „Es wird immer entscheidender, dass Fahrzeugbauer mehrere Modelle auf der gleichen Produktionslinie produzieren können, ohne groß umzubauen. Das Schlagwort heißt Mass Customization, das die Individualisierung von Massenprodukten aufgrund von Kundenwünschen beschreibt. Stichwort individuelle Sonderausstattung: Kunden sollen exakt das Produkt bekommen, das sie sich wünschen. Mit der Transformation zur E-Mobilität ist exakt jetzt die richtige Phase zum Investieren, um Produktionslinien mit flexibel programmierbarer Robotik von Grund auf neu zu planen.“

Next big thing: Roboter-Programmierung per Drag-and-Drop

Tatsächlich gibt es Nachholbedarf. Denn klassische Industrieroboter werden häufig noch über textuelle Sprachen programmiert. Man braucht Experten, es dauert lange, ist ineffizient und so weiter und so fort. Um die Automatisierung voranzutreiben, ist es sinnvoll, eine Robotik-Welt zu schaffen, in der alles auf Knopfdruck zusammenpasst, schnell funktionsfähig und intuitiv steuerbar ist. „Genau daran arbeiten wir, dass selbst Laien ohne Vorkenntnisse und Programmiererfahrung mit nur wenigen Klicks eine voll funktionsfähige Roboterapplikation aus den passenden Komponenten erstellen können“, erläutert Dr. Joachim Döhner, „da gibt es bereits erste Produkte, wie man Bewegungsabläufe bei häufigem Werkstückwechsel einfach neu programmieren kann per Drag-and-Drop. Komplett ohne Fachsprachen anzuwenden.“ Selbst eine visuelle Adaption vorgemachter Handgriffe soll zukünftig möglich sein.

„Der Mensch wird nie überflüssig, er muss den Roboter immer noch ‚einarbeiten‘. Das kann der Roboter nie selbstständig erledigen. Ob es eine KI in naher Zukunft können wird, muss sich erst noch zeigen. Bis dahin gilt das Paradoxon der Automation. Je größer der Automatisierungs-

Dr. Joachim Döhner, Senior Director Business Development Battery bei KUKA

grad und die technischen Möglichkeiten sind, desto wichtiger ist die Rolle des Menschen als kontrollierende und überwachende Instanz“

Recycling-Robos

Eine zentrale Herausforderung der Transformation hin zur E-Mobilität ist das Thema Batterie-Recycling. Allein in Europa wird der Berg zu recycelnder Batterien im Jahr 2040 2.100.000 Tonnen wiegen – ohne Roboter ist die Demontage der Batterien in dieser Menge nicht zu bewältigen. „Mit immer mehr E-Fahrzeugen auf den Straßen wird daher ein neues Marktsegment für die Automatisierung entstehen“, ist sich KUKA-Experte Dr. Joachim Döhner sicher. Aber: „Während die Montage von Batterien eine wohldefinierte Aufgabe ist, birgt der Zustand gebrauchter Batterien Unwägbarkeiten. Daher helfen Automation und Robotik hier auch, den Menschen vor Gefahren, etwa durch Hochspannung, Brandrisiko oder dem Kontakt mit schädlichen Substanzen, zu schützen“, sagt Döhner, der Robotik generell beim Wiederverwerten von Elektroschrott eine wichtige Rolle zuschreibt. Gase wie Quecksilber oder scharfkantige Teile machen es für den Menschen gefährlich, Bildschirme und Monitore mit LCD-Technologie zu demontieren. Ein optimales Einsatzfeld für Robotik und Automation. Das irische Technologieunternehmen Votechnik hat zum Beispiel eine Anlage mit einem KUKA-Roboter entwickelt, die diese Herausforderungen meistert.

„Agile Justin“ kann blind greifen

Stichwort „Handgriffe“: Einem Team vom Deutschen Zentrum für Luft- und Raumfahrt (DLR) ist es gelungen, Robotern mithilfe von KI sensible Fingerfertigkeiten beizubringen. „Agile Justin“, auf diesen Namen taufte das DLR den humanoiden Roboter, hat spezielle Sensoren in seinen beiden vierfingrigen Roboterhänden. Er „fühlt“ damit Gegenstände, fast so wie ein Mensch. Justin fängt Bälle, die ihm zugeworfen werden, erkennt Materialien durch Abtasten und dreht Objekte. Er lernt völlig eigenständig nur durch Vorgabe, was richtig oder falsch ist. Beispiel: „Das Objekt in Richtung Zielvorgabe drehen ist gut” und „Das Objekt fallen lassen ist schlecht“. „Der Roboter kann seine Lösungen in der realen Umgebung direkt umsetzen“, sagt Berthold Bäuml vom DLR-Institut für Robotik und Mechatronik in Oberpfaffenhofen, der zahlreiche Anwendungsfälle sieht. Mehrfingrige Roboterhände könnten sehr komplexe und kleine Teile montieren, sofern sie die flexible, standardmäßig intelligente Manipulation beherrschen – ideal für komplexe Fertigungsprozesse moderner Automotive-Fertigungen. Aber nicht nur dort. Solche feinfühligen Robo-Assistenten könnten beispielsweise auch den Pflegenotstand vieler westlicher Länder entschärfen und Menschen mit Einschränkungen ein höheres Maß an Selbstständigkeit im Alltag zurückgeben.

Und trotzdem oder genau deswegen sagt Döhner: „Der Mensch wird nie überflüssig, er muss den Roboter immer noch ‚einarbeiten‘. Das kann der Roboter nie selbständig erledigen. Ob es eine KI in naher Zukunft können wird, muss sich erst noch zeigen. Bis dahin gilt das Paradoxon der Automation: Je größer der Automatisierungsgrad und die technischen Möglichkeiten sind, desto wichtiger ist die Rolle des Menschen als kontrollierende und überwachende Instanz.“

Schaeffler in der Robotik

„Unsere Strategie, die Zielkonflikte der Robotik-Branche auf Produktebene zu lösen, damit die Hersteller konzeptionell auf Kompromisse verzichten können, zahlt sich voll aus“

Ralf Moseberg, Leiter Industrial Automation bei Schaeffler

Fahrbarer Untersatz

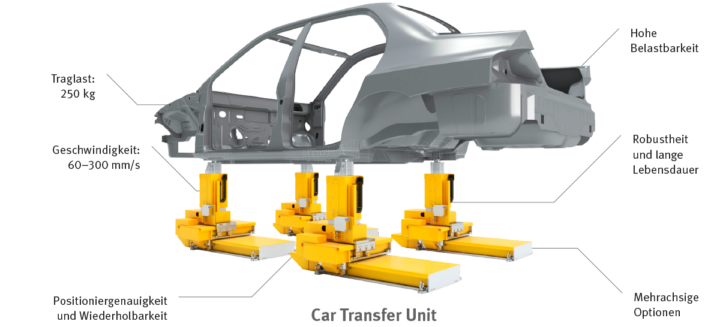

Die „Car Transfer Unit“ (CTU) ist in den Werken des südkoreanischen Autobauers Hyundai-Kia in Serie sowie bei Volvo in einem Pilotprojekt im Einsatz. „Mit der mechatronischen CTU können verschiedene Chassis in alle Richtungen im Raum flexibel positioniert werden. So lässt sich leicht auf einer Fertigungslinie von einem Fahrzeugmodell auf das andere switchen, die Elektronik rechnet blitzschnell, sodass der ‚Robot Gripper‘ für das nächste Auto auf eine neue Position fährt“, erläutert Ralf Moseberg, Leiter Industrial Automation bei Schaeffler.

Feinfühlige Helfer

Schaeffler liefert die Teilsysteme „Liftkit“ und „Slidekit“ sowie sensorisierte Getriebe für Cobots, die die Endabnahme von Fahrzeugen übernehmen. Das Gesamtsystem wurde von Hyundai-Kia entwickelt und ist dort in Serie im Einsatz. Ralf Moseberg: „Anhand einer innovativen, von Schaeffler entwickelten und in unsere Präzisionswellgetriebe integrierten Drehmomentsensorik lassen sich feinfühlige Bearbeitungs-, Montage- und Kontrollaufgaben einfach realisieren.“