Stahl mit Grünstich

Die Geschichte des Stahls ist etwas unübersichtlich und weicht von Quelle zu Quelle ab. Oft genannt wird das vorderasiatische Volk der Chalyber, das um 1800 v. Chr. den Stahlvorläufer Schmiedeeisen ersann und zum Waffenbau einsetzte. Die Chinesen entwickelten um 500 v. Chr. mannshohe Hochöfen, in denen sie Gusseisen herstellten. Bei beiden Methoden wurde dem Grundstoff Eisenerz durch Beimischung von Holzkohle Kohlenstoff zugeführt. Das Reduktionsmittel entreißt dem Eisenerz Sauerstoff und erzeugt so Roheisen – die Vorstufe zum Stahl. Diesen sollen indische Schmiede rund 400 v. Chr. erfunden haben. Sie mischten dem Eisenerz neben Holzkohle ein paar andere passende Zutaten bei (überliefert sind u. a. Glasscherben und grüne Blätter) und schmolzen es in Tiegeln ein. Die dabei entstandene Legierung namens Wootz mit einem Kohlenstoffanteil von 1,5 Prozent gilt als erster Stahl – und wurde zum Exportschlager. In Damaskus veredelten syrische Schmiede die Legierung aus dem Osten zu berühmten Damaszenerstahl-Schwertern. Nicht minder gefürchtet waren die Hieb- und Stichwaffen aus dem spanischen Toledo, die ebenfalls aus indischem Wootz geschmiedet wurden. Mit ihnen eroberten die Römer ein Weltreich.

Es dauerte fast 2.000 Jahre, bis die Stahlproduktion einen weiteren entscheidenen Schritt machte. Im England des 18. Jahrhunderts verwendeten „Eisenmänner“ geröstete Kohle statt Holzkohle und erhitzten ihr Eisengemisch nicht in Tiegeln, sondern in einem Schmelzofen. Die Stahlqualität der dabei entstandenen Blöcke war ein Quantensprung. Aber es ging noch besser, vor allem wurden die Anlagen, die Eisen in ihren glutheißen Öfen zu Stahl aufkochten, immer effizienter. Im 19. Jahrhundert wurde Stahl zum Massenprodukt.

Aktuell werden weltweit mehr als 2.500 genormte Sorten Stahl angeboten, alle davon überwiegend aus Roheisen und im Hochofen durch Einblasen von Kohlenstaub erzeugt. Für jede Tonne Stahl ist fast eine halbe Tonne Koks als Reduktionsmittel nötig. Das ist ein Bruchteil von dem, was noch vor ein paar Hundert Jahren nötig war, aber immer noch zu viel. Denn dadurch werden pro Tonne Stahl zwei Tonnen CO2 emittiert. Dass das nicht zukunftsfähig ist, haben auch die Stahlkonzerne erkannt. Sie denken über eine Abkehr von der archaischen „Hochofenroute“ nach, wie das Verfahren im Fachjargon heißt. Ihr ehrgeiziges Ziel: Kohlenstoff durch Wasserstoff ersetzen, um grünen Stahl zu erzeugen. Der Klimaschutz stellt schließlich hohe Anforderungen an die Industrie, und das Produkt ist am Ende qualitativ das gleiche. Bis 2050 sollen die CO2-Emissionen im Vergleich zu 1990 um 80 Prozent sinken, so will es das Pariser Abkommen.

Innovationen aus dem Hüttenwerk

Das Traditionsunternehmen Thyssenkrupp aus dem Ruhrgebiet will zum selben Stichjahr den Ausstieg aus der Kokskohle vollziehen und arbeitet an entsprechenden Konzepten. Bisher war der traditionsreiche Stahlriese vor allem für sein Projekt „Carbon2Chem“ bekannt, bei dem als Prozessgas anfallendes Kohlendioxid per Wasserelektrolyse in chemische Grundstoffe wie Ammoniak und Methanol umgewandelt wird, um daraus beispielsweise Dünger oder Treibstoffe zu gewinnen. Ein Hüttenwerk besteht aus Kokerei, Hochofen, Konverter-Stahlwerk sowie Neben- und Weiterverarbeitungsanlagen und ist ein wahrer Energiefresser. Auf dem Weg zum klimaneutralen Stahlwerk ist die Umstellung der Prozessenergie von fossilen zu regenerativen Quellen wie Wind- und Sonnenstrom die kleinere Hürde.

Zur schlechten CO2-Bilanz tragen vor allem die gigantischen Hochöfen mit ihrem immensen Kohleverbrauch bei. Genau hier setzt das Stahlunternehmen an: Bei einem neuen Verfahren wird grüner – also mit erneuerbarer Energie hergestellter – Wasserstoff in den Hochofen eingeblasen und auf diese Weise ein Teil der Einblaskohle ersetzt. Anstatt CO2 entsteht so Wasserdampf. Der Vorteil: Man braucht keine neue Anlagentechnik, es reichen kleinere Anpassungen der bestehenden Infrastruktur. Der Nachteil: Der Wasserstoff kann das Koks an dieser Stelle des Produktionsprozesses nur anteilig ersetzen. Auf diese Weise lassen sich lediglich 20 Prozent der CO2-Emissionen einsparen. Der Ansatz ist deshalb nur eine Brückentechnologie.

Wir schaffen die Kohle ab, nicht das Stahlwerk

Dr. Arnd Köfler,

CTO Thyssenkrupp

Perspektivisch werden es neue Anlagen sein – „Hochöfen 2.0“ –, die komplett klimaneutral funktionieren und Direktreduktionsanlagen genannt werden. Auch Thyssen-Konkurrent Salzgitter setzt auf die Technologie, die sich problemlos in das Stahlwerk integrieren lässt. Dort wird dem Eisenerz durch ein Reduktionsgas der Sauerstoff entzogen. Dieser Prozess findet bei Überdruck und 1.000 °C statt. Dabei entsteht kein flüssiges Roheisen mehr, sondern als Zwischenprodukt ein fester Eisenschwamm, der in einem Elektrolichtbogenofen mit Stahlschrott eingeschmolzen und zu neuem Stahl veredelt wird. Die Technologie ist keineswegs Neuland, allerdings wegen der bisherigen Nutzung von Erdgas alles andere als klimaneutral. Hier setzt das Projekt Salzgitter Low CO2 Steelmaking an. Geplant ist, sukzessive den Anteil des fossilen Energieträgers durch grünen Wasserstoff auf Basis von Ökostrom zu ersetzen und so die CO2-Emissionen um bis zu 95 Prozent zu senken.

Mit einem Windpark und einer Elektrolyseanlage erzeugt der Stahlproduzent bereits eigenständig grünen Wasserstoff für die Anlage. Zudem arbeitet das Unternehmen daran, den Wirkungsgrad bei der Produktion von grünem Wasserstoff zu erhöhen. Im Rahmen eines Forschungsprojekts wurde dazu ein Hochtemperaturelektrolyseur getestet. Das Verfahren nutzt bei einer Temperatur von rund 150 °C Wasserdampf, der mittels Abwärme erzeugt wird – sozusagen als Nebenprodukt aus der Stahlherstellung. Bisher hat allerdings noch kein Hersteller die grüne Stahlproduktion zur industriellen Marktreife gebracht. Gleichzeitig muss es gelingen, die Umstellung auf CO2-arme Herstellung wirtschaftlich abzusichern. Denn eine Tonne grüner Stahl kostet heute etwa zwei Drittel mehr als sein konventionelles Pendant bei gleichbleibender Qualität. Die Nachfrage nach grünem Stahl ist dennoch schon heute da – Stichwort CO2-freie Lieferketten.

Stählerne Start-ups

Die Autoindustrie ist weltweit einer der größte Abnehmer der Stahlindustrie. In Deutschland liegt der Anteil beispielsweise bei 26 Prozent. Mercedes-Benz verfolgt gemeinsam mit seinen Stahllieferanten das Ziel einer grünen Stahllieferkette und will ab dem Jahr 2025 verschiedene Fahrzeugmodelle aus grünem Stahl auf den Markt bringen. Eine Limousine des Premiumherstellers besteht heute durchschnittlich zu 50 Prozent aus Stahl. Damit macht der Werkstoff etwa 30 Prozent der CO2-Emissionen in der Herstellung aus. Um ihre Pläne zu untermauern, haben die Stuttgarter neben weiteren namhaften Investoren in das Start-up H2 Green Steel investiert. Das schwedische Jungunternehmen plant auf der grünen Wiese ein Stahlwerk inklusive Wasserstoffproduktion im Giga-Maßstab. Herzstück ist ein gewaltiger 800-Megawatt-Elektrolyseur. Strom soll aus den umliegenden Wasserkraftwerken und Windparks kommen. Die Rohstoffe sollen aus 60 Prozent Schrott und 40 Prozent Eisenerz bestehen. Geplant ist, ab 2030 pro Jahr fünf Millionen Tonnen Stahl zu produzieren. Auch BMW investiert in ein Start-up, das ein Verfahren zur CO2-freien Stahlherstellung entwickelt. Boston Metal läutet eine neue Ära der Metallurgie ein und verwendet unter dem Einsatz erneuerbarer Energien eine Elektrolysezelle, um flüssiges Eisen herzustellen, das später zu Stahl weiterverarbeitet wird. Gründer Donald Sadoway, ein Chemiker, hatte vor rund 15 Jahren im Rahmen einer NASA-Ausschreibung mit der Elektrolysezelle eine Lösung gefunden, um Sauerstoff aus der Oberfläche des Mondes zu gewinnen. Als Nebenprodukt entstand dabei geschmolzenes Metall, was den Forscher auf die Idee brachte, den Ansatz für die alternative Stahlproduktion zu adaptieren. In den kommenden Jahren baut das junge Unternehmen Demonstrationsanlagen für sein Verfahren auf, um es so für die Verwendung im industriellen Maßstab weiterzuentwickeln.

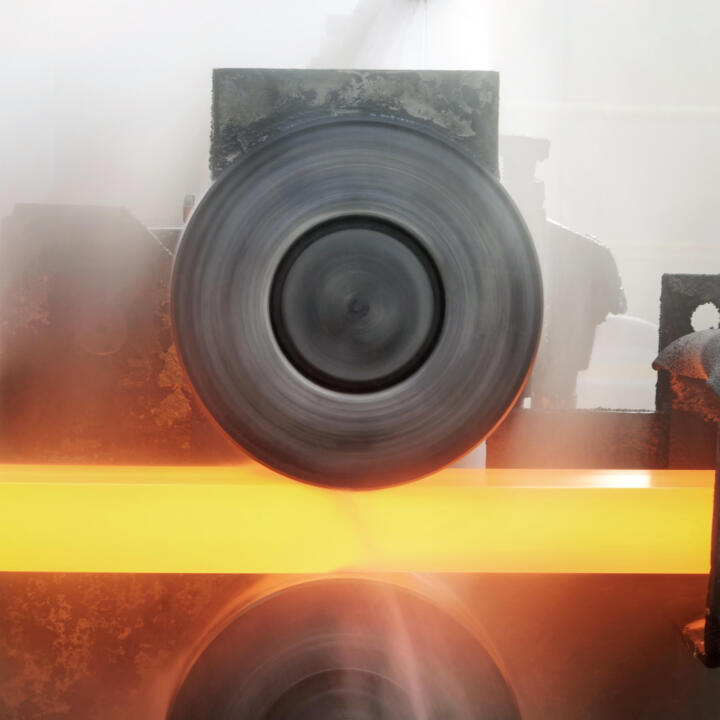

Schaeffler-Lager in der Stahlproduktion

Die Betriebsbedingungen der Wälzlager in der Stahlindustrie sind durch hohe Temperaturen, hohe Drehzahlen sowie erheblichen Schmutz- und Wasseranfall gekennzeichnet. Schaeffler bietet Lösungen für sämtliche Lagerstellen in Anlagen zum Erzeugen und Umformen von Stahl und Nichteisenmetallen. Durch die jahrzehntelange Zusammenarbeit mit Anlagenherstellern und -betreibern verfügt Schaeffler über ein ausgeprägtes Know-how. Hunderte von Stahlwerken profitieren von der Qualität maßgeschneiderter Lösungen. Lösungen, mit denen sich steigende Produktionsgeschwindigkeiten bei höchster Zuverlässigkeit wirtschaftlich und sicher verwirklichen lassen.