Ende der Käfighaltung

Ein Produktionsmitarbeiter montiert ein Smartphone zusammen, und ein Roboter geht ihm dabei zur Hand: Er reicht Kunststoffteile oder hält das Werkstück, damit der Mensch beide Hände zum Arbeiten frei hat. In einer Gefahrensituation stellt die Maschine rechtzeitig ihre Arbeit ein und ist sogar in der Lage, von ihrem Mentor, also dem Menschen, Aufgaben abzuschauen und von ihm zu lernen.

Das Zauberwort heißt Cobots – Kurzform für kollaborative Roboter. Seite an Seite mit Menschen sollen sie nicht nur in Fabrikhallen, sondern künftig auch in Werkstätten, in der Logistik, Chirurgie und selbst in Büros ihre Dienste anbieten und sukzessive immer komplexere Routinen übernehmen. Viele produzierende Unternehmen sind im Aufbruch und rüsten mit Cobots um oder auf. Vor allem dort, wo ermüdende, sich wiederholende und körperlich anstrengende Arbeiten anfallen, können die Cobots Menschen entlasten. Die Mitarbeiter konzentrieren sich stattdessen auf anspruchsvolle Arbeitsschritte. Weiterer Vorteil der Cobots: Sie eignen sich auch für die Automatisierung von Produktionen in kleinen Losen bis hin zur Losgröße 1, also höchst individuellen Sonderanfertigungen. Der klassische Industrieroboter, der fest montiert und abgeschirmt von seinen menschlichen Kollegen in einem Käfig oder hinter Plexiglas die immer gleichen stakkatoartigen Bewegungen ausführt, hat da klar das Nachsehen.

Wichtiger Treiber für Industrie 4.0

Schon heute wächst der Cobot-Markt mit einem Umsatzplus von 50 Prozent pro Jahr deutlich schneller als der von klassischen Industrierobotern. „Wir können diesen dynamischen Markt mit ganz speziellen Lösungen bereichern“, sagt Ralf Moseberg. Er ist Vice President Industrial Automation bei Schaeffler. Hier werden für unterschiedliche Branchen neue Innovationen ersonnen. „Die Robotik ist ein wichtiger Treiber der Industrie 4.0 und ein zentraler Baustein unserer Diversifikationsstrategie“, erläutert Moseberg. Gerade die Erfahrungen und das Know-how aus der Präzisionsfertigung und aus dem Automotive-Bereich lassen sich in das neue Wettbewerbsfeld transferieren.

Ein Beispiel: Schaeffler hat kürzlich ein zweireihiges Schrägnadellager für Gelenkarme auf den Markt gebracht. Bislang werden hier überwiegend Kreuzrollenlager eingesetzt. Mit der neuen Schrägnadellagerlösung von Schaeffler erhöht sich die Anzahl tragender Wälzkörper und damit die Steifigkeit. Dadurch kann der Roboterhersteller kleinere Lagergrößen wählen und spart so Bauraum und Gewicht. Der Gelenkarm wird in seinen Bewegungsabläufen präziser und schneller, was den Produktionsablauf wesentlich effizienter macht. Zusätzliche Vorteile des Konstruktionsprinzips: eine bessere Abdichtung sowie die Vermeidung von Fettaustrag. Damit wird die Verunreinigung der Umgebung reduziert. 70 Jahre Nadellager-Erfahrung von Schaeffler stecken in der Lösung.

24 Mrd. $

sollen 2030 im weltweiten Cobot-Markt (Arme, Aufsätze, Software) umgesetzt werden. Mit einer prognostizierten Wachstumsrate von jährlich 28,6 % sind Cobots der am stärksten wachsende Markt in der Robotik.

Quelle: ABI Industrial Collaborative Robots Market Tracker

Cobot-Optimierung

Wie genau, wie stark und wie agil ein Cobot ist, hängt auch maßgeblich von der Leistungsfähigkeit der eingesetzten Getriebelösungen ab – dem eigentlichen Herzstück. Schaeffler setzt mit seinem Präzisionsgetriebe DuraWave der Baureihe RTWH neue Maßstäbe. Das Getriebe verringert die Drehzahl des Motors, der die Gelenke antreibt. Damit ist der Roboter in der Lage, dosierte Bewegungen ohne Ruckeln auszuführen. Das Design macht den Cobot praktisch wartungsfrei und ermöglicht eine höhere Lebensdauer. Eine weitere Innovation von Schaeffler macht Cobots mobil: Über einen sogenannten Range Extender werden Cobots linear zu beliebigen Arbeitsstationen verfahren. So können beispielsweise im Nahbereich (kurzer Verfahrweg) Cobots kleinerer Baugröße eingesetzt werden und im Fernbereich (langer Verfahrweg) zusätzliche Cobots eingespart werden. Die Range Extender von Schaeffler können Arbeitsbereiche auf einer Länge bis zu 18 Meter verbinden. Per Plug-and-play lässt sich die Lösung problemlos in bestehende Produktionsumgebungen einbinden. Schließlich wollen Kunden auch in der Robotik anschlussfähige Lösungen, die leicht integrierbar sind und keine großen Umbauten erfordern.

Auf Nummer sicher

So nutzt Schaeffler moderne Roboter- und Steuerungstechnik, um die Sicherheit bestehender Anlagen zu erhöhen.

Auch wenn Cobots im Vormarsch sind, leisten große Industrieroboter richtig eingesetzt weiterhin ihren Beitrag in der modernen Arbeitswelt – auch bei der Arbeitssicherheit. Ein prämiertes Musterbeispiel: die Schmiede am Schaeffler-Standort Schweinfurt. Dort unterstützt ein Industrieroboter die Mitarbeiter an hoch belasteten Hitzearbeitsplätzen. Mussten bisher Werkstücke mit einem Gewicht von bis zu 300 Kilogramm und einer Temperatur von rund 1.200 Grad manuell in die Presse gebracht werden, übernimmt dies nun Kollege Roboter. Auch den Weitertransport zum nächsten Arbeitsschritt erledigt die Maschine. Sicherheits-Lichtvorhänge überwachen den Gefahrenbereich. Dort bestand die technische Herausforderung darin, die Steuerungselektronik so zu optimieren, dass trotz Hitze, Rauch, Zunderflug oder Flammen ein störungsfreier Dauerbetrieb möglich ist. Für die hohe Arbeitssicherheit der Anlage wurde Schaeffler von der Berufsgenossenschaft Holz und Metall der Sicherheitspreis Schlauer Fuchs verliehen.

Tech-Nachwuchs aus dem RoboLab

„Schaeffler wird nicht zum Komplettanbieter von Cobots und Leichtbaurobotern. Mit Lösungen für Lager, Komponenten und Unterbaugruppen wollen wir aber in wenigen Jahren ein bedeutender Partner auf diesem Markt sein“, gibt Moseberg den Kurs vor. „Ein weiteres Alleinstellungsmerkmal ist, dass wir in bewährter Schaeffler-Tradition unsere Lösungen in der eigenen Produktion nutzen“, verrät er. Mit einem weltumspannenden Netz von 75 Werken hat der Zulieferer selbstverständlich Eigenbedarf. In Herzogenaurach und Schweinfurt kommen schon heute insgesamt rund 50 Cobots in der Zuführung von Teilen, in der Montage, der Qualitätssicherung und der Logistik zum Einsatz.

Neben der Entwicklung in Deutschland betreibt Schaeffler seit 2018 das RoboLab in der japanischen Metropole Yokohama. Dort konzentrieren sich Spezialisten auf die Entwicklung mechatronischer Lösungen für eine neue Generation von Roboterarmen. Für Schaeffler ist es natürlich von Vorteil, in der Cobot-Hotspot-Region präsent zu sein. Asien ist der am stärksten wachsende Markt für Cobots. Und Japan ist die Wiege der Robotik. 75 Prozent der weltweit eingesetzten Roboter sind „Nippon Made“. Sie übernehmen nicht nur immer mehr Funktionen in der Industrie, sondern ersetzen fehlende Arbeitskräfte im eigenen Land. Das ist vor allem eine Konsequenz aus der demografischen Entwicklung. Sogenannte Personal Assistant Robots gehören in japanischen Geschäften, Schulen und Altersheimen zum Alltagsbild. Und mit Fanuc, Mitsubishi Electric, Yaskawa, Kawasaki und Denso kommen gleich fünf Hersteller von Weltrang aus dem Inselstaat.

774

Industrieroboter und Cobots kommen in Südkorea auf 10.000 Mitarbeiter im Industriebereich – kein anderes Land hat eine höhere Roboter-Dichte. Der zahlenmäßig größte Absatzmarkt für Roboter ist allerdings mit großem Abstand China (154.000), gefolgt vom Herstellerland Nummer eins, Japan (55.200), den USA (40.400) und Südkorea (37.800).

Quelle: World Robotics Report 2019

Bewegungstalente

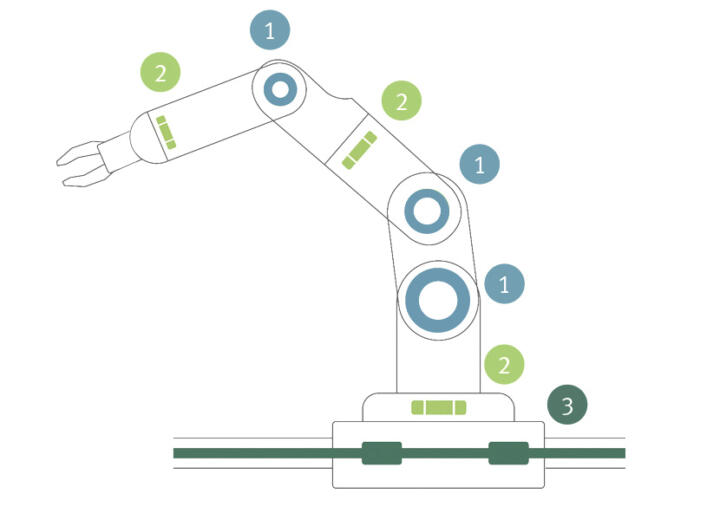

Ein steigender Automatisierungsgrad und höhere Stückzahlen setzen eine zuverlässige Robotik voraus. Gelenkarmlagerungen von Schaeffler bestimmen entscheidend die Belastbarkeit, Dynamik und Präzision von Robotern – und leisten damit einen wesentlichen Beitrag zur Steigerung der Produktivität.

Für jede Bewegung die ideale Lösung

Vom Grobian zum grazilen Kollegen

Vielen der bislang produzierten Roboter mangelt es an Feinfühligkeit. Hier gibt es noch viel Entwicklungspotenzial. Die Spezialisten in Schaefflers RoboLab optimieren das Zusammenspiel von Präzisionsgelenken und Sensoren, um im Mikrometerbereich agieren zu können. Dazu wurde für das neue Präzisionsgetriebe DuraWave eine im Flexspline integrierte Sensorik entwickelt. Mit dieser ist es möglich, das Drehmoment präzise dort zu erfassen, wo es entsteht, und damit den Cobots eine Art Tastsinn zu geben. Berührt ein Cobot etwa einen im Umfeld stehenden Menschen, ist die Sensorik in der Lage, die Veränderung des Drehmoments zu erfassen und das System dann sofort zu stoppen.

Sicherheit und Kosten im Fokus

Hierbei ist auch die Anbindung intelligenter Software und künstlicher Intelligenz wichtig. So wie ein Mensch verschiedene Sinne gleichzeitig nutzt und einzelne Wahrnehmungen im Gehirn zu einem Gesamtbild verknüpft, kann ein Cobot mithilfe multimodaler Sensorik verschiedene Ereignisse erfassen, auswerten und darauf reagieren. Dies bringt insbesondere in Anwendungen mit komplexen Bewegungsabläufen und unberechenbaren Vorkommnissen Vorteile. Ziel von Schaeffler ist dabei, die Sicherheit und die Kollaboration zwischen Mensch und Maschine zu verbessern sowie gleichzeitig die Kosten zu senken und die Lösungen einem breiten Markt zugänglich zu machen. Das macht Cobots auch für kleine und mittelständische Unternehmen interessant.

Erfolgreiche Pilotprojekte

All das geht natürlich nicht ohne starke Partner: Das Geschäftsfeld Industrielle Automation von Schaeffler kooperiert mit Hochschulen, Forschungseinrichtungen, Start-ups und Unternehmen aus den Bereichen Mikroelektronik, Software und Produktionstechnologie. Schon heute setzen namhafte Hersteller auf die Expertise von Schaeffler. Gemeinsam mit ihnen werden die Roboterarme bereits in Pilotprojekten getestet, etwa bei der Montage von Smartphones oder für Pick-and-place-Aufgaben. Erste Erfolge verzeichnen die Experten von Schaeffler auch bei der Rückläuferanalyse von Komponenten. Der Cobot entnimmt Teile automatisch aus einer Verpackung, fotografiert sie und legt sie wieder zurück. Das vermindert Fehler und steigert die Qualität der Produktion. Befürchtungen, dass der Einzug der Cobots Arbeitsplätze im großen Stil vernichtet, hat Ralf Moseberg nicht. Er rechnet sogar damit, dass sich durch den Einsatz von Cobots die Arbeitsbedingungen für Mitarbeiter verbessern. Ein Nebeneffekt, der ihn und seine Kollegen zusätzlich antreibt.