Eins nach dem anderen

Es schien kein Halten zu geben. Seit ihrer Erfindung liefen die Fließbänder unermüdlich, sorgten für kürzere Fertigungszeiten und Transportwege. Sie sparten Zeit, Raum und Geld. Im Laufe der Jahrzehnte wurde die Massenproduktion am Fließband rationalisiert, standardisiert und perfektioniert – und die Industrialisierung in eine neue Dimension befördert. Dafür ratterten die Bänder in einem immer schneller werdenden Rhythmus, emsig, rastlos, unerbittlich. Und entmenschlichend. Weil der Arbeiter zum Handlanger einer Maschine wurde, die den Takt angab. Und weil er monoton immer das Gleiche tat. Tagein, tagaus. Das Erschaffen eines Werkes wurde aber nicht erst durch das Fließband in einzelne Abschnitte filetiert, sondern schon Jahrhunderte früher.

Montagestraßen gibt es seit 500 Jahren

Die Nullserie der in einzelne Arbeitsschritte aufgeteilten Massenfertigung begann nicht etwa mit Henry Ford, wie viele denken, sondern weit vorher – im späten 15. Jahrhundert in der venezianischen Werft Arsenale Novissimo. Dort wurden vermutlich das erste Mal Schiffe gefertigt, indem die Arbeiter standardisierte Bauteile in Montagestraßen zusammenfügten. Auf diese Weise soll fast täglich ein Segler vom Stapel gelaufen sein. Was für ein Akkord. Und das ganz ohne Wind- oder Wassermühlen, Dampfmaschinen oder Elektrizität, durch die die industrielle Fertigung richtig Fahrt aufnahm.

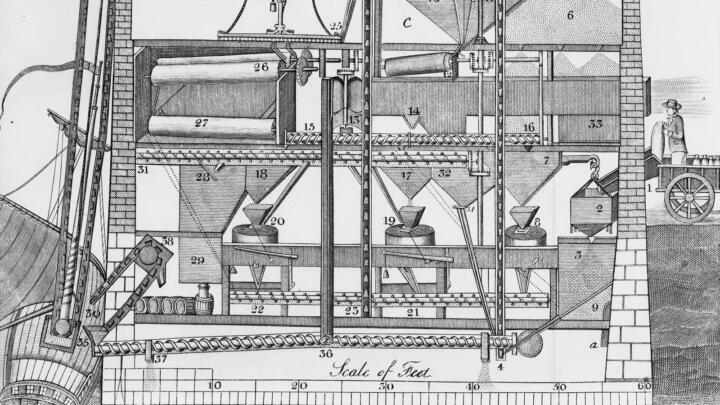

Doch um in der Chronologie zu bleiben: 1787 setzte der US-amerikanische Erfinder und Mühlenbesitzer Oliver Evans ein Förderband zum Schrot- und Mehltransport ein – als Bestandteil einer vollautomatisierten Mühle. Evans’ Bauwerk gilt als erster Meilenstein moderner Produktionsanlagen. Wobei sein Förderband sich an ein Wasserfördersystem aus der Römerzeit anlehnt – wir merken, das Thema ist ein sehr klassisches. 1833 wurde in einer Fabrik für Schiffszwieback nahe London ein nahtloses Transportsystem eingeführt – es wird oft als „das erste moderne Fließband“ bezeichnet. Auch im deutschen Backgewerbe waren ähnliche Produktionsformen bekannt, etwa in der Keksfabrik Bahlsen, wo bereits 1905 erste Förderanlagen genutzt wurden. Und um die Kurve zur Automobilindustrie zu bekommen: 1901 begann die Fertigung des Oldsmobile in Michigan mithilfe eines Laufband-Systems: Die Fahrzeuge wurden auf Holzgestellen teilmontiert und zur nächsten Station gezogen.

Zwei Seiten der Fordismus-Medaille

Auch wenn Henry Ford letztlich nur bereits vorhandene Fertigungstechniken adaptierte, gilt er als „Vater des Fließbands“. Seine Idee, „assembly lines“ einzusetzen, stammte aus der größten Fleischfabrik der Welt, den Union Stock Yards in Chicago. Dort hingen Schweine und Rinder an rotierenden Transportketten, die „disassembly lines“ genannt wurden, also Demontage-Bänder. Ausgerechnet. Aber wie dem auch sei: Am 7. Oktober 1913 startete in Fords Werk Highland Park in Detroit der Probebetrieb eines ersten Förderbands für die Produktion des „Modell T“. Das Datum gilt seitdem als Startschuss für das Fließband. Und für den Fordismus – ein maßgeblich durch den marxistischen Intellektuellen Antonio Gramsci geprägtes Synonym für seelenlose Massenproduktion. Was man ebenfalls erwähnen sollte: Henry Ford steigerte nicht nur die Produktion um das Achtfache, er verringerte zugleich den Preis der „Tin Lizzie“ drastisch von 850 auf 370 Dollar. Die eigenen vier Räder waren plötzlich für größere Bevölkerungsteile erschwinglich – der Startschuss in die Epoche der individuellen Massenmobilität.

7,2 Kilometer

misst das längste Luftförderband der Welt. In Barroso (Brasilien) transportiert es in luftiger Höhe 1.500 Tonnen Kalksandstein pro Stunde über Bäume, Hügel und Straßen hinweg. Der gigantische Endlosläufer ersetzt 40 Lastwagen pro Stunde.

Zumal auch die Löhne der Fließbandarbeiter deutlich nach oben kletterten. Ford verdoppelte 1914 den Tageslohn seiner Arbeiter auf fünf Dollar und propagierte, dass die Ford’schen Prinzipien das Potenzial hätten, die Armut abzuschaffen. Tatsächlich floss ein Großteil der Arbeiterlöhne in den Konsum, was das Fließband des Wirtschaftswachstums schmierte. Ganz der selbstlose Heilsbringer, als der sich Ford gern und oft verkaufte, war er aber nicht. Vielmehr erhöhte er die Löhne nur notgedrungen: Zu Beginn der Fließbandproduktion rannten seine Arbeiter scharenweise aus den Hallen. Die demotivierende Monotonie am Band ließ die Fluktuation auf aberwitzige 90 Prozent hochschnellen. Erst als Ford die Lohntüten besser bestückte und obendrein – als weitere Neuerung – den Acht-Stunden-Tag im Drei-Schicht-Betrieb einführte, kehrte Ruhe und Loyalität ein.

Ein grundlegendes Problem der Fließbandarbeit aber blieb. „Bis repetita non placent“ – Wiederholungen gefallen nicht, wie schon der römische Dichter Horaz wusste. Ein anderer Kritikpunkt ist die fehlende Befriedigung des ganzheitlichen Erschaffens. Weil man nur an einer Schraube dreht – oder an zweien, wie Charlie Chaplin in dem Film „Moderne Zeiten“. Ford und seine Nachahmer kehrten das Problem unter den Geld-Teppich, wo es seitdem vor sich hin gärt.

Im sozialkritischen Schweden wagte Volvo 1973 den Aufstand gegen den Fordismus. Der Autobauer verkündete im Werk Kalmar den Abschied vom Fließband – nicht zuletzt getrieben durch drohende Streikwellen, eine hohe Fluktuation und einen hohen Krankenstand. Auch im 1989 eröffneten Werk Uddevalla griff man das erfüllende Prinzip des ganzheitlichen Erschaffens auf: In der Endmontage setzte ein Team ein Auto komplett zusammen. Obgleich die Produktivität beider Werke lange als konkurrenzfähig galt, wurden sie geschlossen. Volvo begründete den Schritt damit, dass die Werke ohne repetitive Arbeiten nicht höher automatisierbar und damit wirtschaftlich nicht zukunftsfähig waren. Ironie der Industriegeschichte: Volvos in Schieflage geratene Pkw-Sparte wurde 1999 von Ford geschluckt. Heute ist Volvo chinesisch.

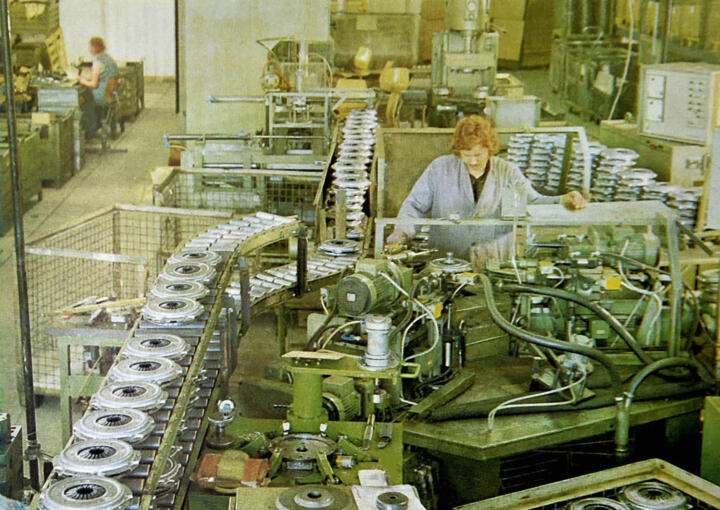

Perfekte Monotonie-Maschinen

Für die Automatisierung repetitiver Arbeiten wie gemacht sind Roboter. „Robot“ ist das tschechische Wort für „Frondienst“ oder auch „Zwangsarbeit“. Monotonie ist dem maschinellen Malocher einerlei. Unablässig frönt er seinen Tätigkeiten. Klaglos. Effizient. Akkurat. Schnell. Und 24/7. Der perfekte Partner also fürs Fließband. 1961 befestigte der erste Industrieroboter, der 1,8 Tonnen schwere Unimate, Druckgusselemente an Autotüren in einer Fabrik von General Motors.

Roboter und Mensch Hand in Hand

Heute sind (nicht nur) Autofabriken voll mit Robotern. Blicken wir zum Beispiel ins Stammwerk von SEAT in Martorell bei Barcelona. Dort wurden bis in die 1970er-Jahre Autos noch per Hand lackiert, heute tragen 84 Roboter in einer Spritzkabine den Lack auf. In der Metallwerkstatt sind über 2.000 Roboter im Einsatz und 125 autonome Roboter in der Montagehalle. Insgesamt eine gewaltige Zahl – und trotzdem eine Minderheit, denn an ihrer Seite arbeiten mehr als 7.000 menschliche Kollegen.

Wobei Seite an Seite immer wörtlicher zu nehmen ist. Sperrte man Industrieroboter einst noch in einen Käfig, dürfen sie nun in einer Mensch-Roboter-Kooperation, kurz MRK, arbeiten. Einen neuen Namen bekam der elektrische Kollege inzwischen auch: „Cobots“ heißen die kollaborierenden Roboter, die immer häufiger neben dem klassischen Arbeiter am Fließband zu sehen sind. Nicht, um ihm seinen Platz streitig zu machen, sondern um ihm eintönige und körperlich anstrengende Arbeiten abzunehmen.

Dass das Fließband zumindest im Autobau schweren Zeiten entgegenrollt, liegt an der zunehmenden Individualisierung des Massenprodukts. Henry Fords Bonmot, dass jeder Kunde sein Auto in einer beliebigen Farbe lackiert bekommen kann, solange es Schwarz ist, funktioniert längst nicht mehr. Dank endloser Sonderausstattungslisten lassen sich selbst Brot-und-Butter-Autos zu Unikaten konfigurieren. So viel Individualität bringt das beste Fließband ins Stocken. Eine modulare, intelligent gesteuerte Montage kann das viel besser. Dabei bringen just in time zuliefernde Fahrroboter das Material zum Montageplatz und nicht mehr das Fließband.

Insofern würde ausgerechnet der Wunsch des Kunden nach Vielfalt der Monotonie des Fließbands Einhalt gebieten. Zumindest im Automobilbau.

Gewusst, wie

Eine der Stärken von Schaeffler ist das in mehr als 120 Jahren erarbeitete Produktions-Know-how.

Bestes Beispiel: UniAir. Erdacht wurde die vollvariable Ventilsteuerung vom Fiat-Entwicklungszentrum RCF. Doch dort fehlte die Expertise zur marktreifen Entwicklung, Industrialisierung und Fertigung. Die steuern seit 2009 die Experten von Schaeffler bei.

Insgesamt versorgt die Schaeffler Gruppe mehr als 60 Branchen mit hochqualitativen Produkten – „null Fehler“ gilt dabei als selbst auferlegter Anspruch. Neben einem weltweit einheitlichen Qualitätsmanagement setzt Schaeffler dabei auch auf die enge Zusammenarbeit von Produkt- und Produktionsspezialisten.

Traditionell gehört der Sondermaschinenbau zu den Stärken des Konzerns. Erfüllt keine am Markt erhältliche Produktionsanlage die hohen Anforderungen von Schaeffler, wird sie in Eigenregie entwickelt und produziert. Aber egal ob Eigenentwicklung oder Fremdprodukt: Seit jeher berücksichtigt Schaeffler in der Fertigung modernste Technologien. Dazu zählen bereits heute oder in naher Zukunft additive Fertigung (u. a. 3D-Druck), Leichtbau, das Arbeiten mit digitalen Zwillingen, kollaborative Roboter (Cobots) und die autonome Produktion. Wobei neue Techniken die bewährten nicht zwangsläufig ersetzen müssen. Auch das hat sich im Schaeffler-Alltag gezeigt: Eine Kombination aus beidem kann durchaus die beste Lösung sein.