Die Möglichmacher

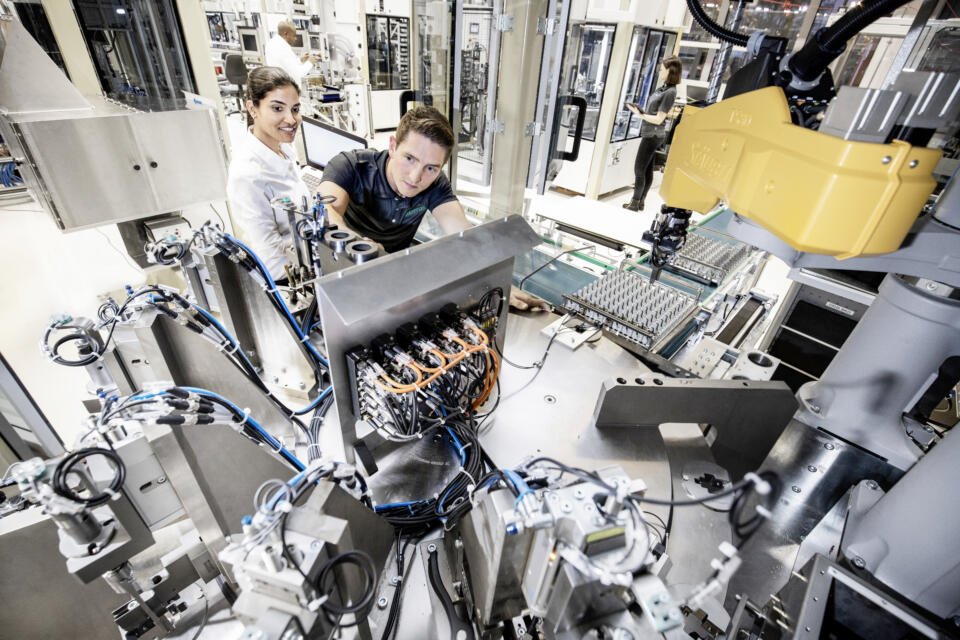

Die 1.800 Maschinenbauer bei Schaeffler stellen sich jeder technischen Herausforderung, die ein Produkt oder ein komplett neuer Produktionsprozess erfordert. Das Portfolio der findigen Spezialisten umfasst Bearbeitungsmaschinen, Montageautomation, Prüftechnik und produktionsnahe IT-Lösungen. Der Schwerpunkt liegt auf speziellen, nicht am Markt erhältlichen Lösungen für die Herstellung von Automotive- und Industrieprodukten. Zu den jüngeren Highlights zählen unter anderem die Entwicklung von Prototypen, komplexe Montage- oder Prüflinien für Hybrid-Module, das Thermomanagement-Modul oder die neuen E-Achsgetriebesysteme, die in Herzogenaurach für Audi- und Porsche-Modelle gefertigt werden.

„Wir verstehen uns als ‚Partner for Production Excellence‘. Das partnerschaftliche Verhältnis zu unseren Produktionsstandorten ist seit Jahrzehnten ein Garant dafür, dass unsere Werke wie ein Schweizer Uhrwerk funktionieren und unsere Produkte den höchsten Qualitätsstandards entsprechen“, sagt Bernd Wollenick. Er verantwortet das weltweite Sondermaschinenbau-Netzwerk mit 16 Standorten. Rund 50 Prozent des konzernweit benötigten Produktionsequipments realisiert der Sondermaschinenbau im Haus.

Insgesamt verfügt der Geschäftsbereich über rund 30.000 Quadratmeter Montagefläche, was der Größe von vier Fußballfeldern entspricht. Dort entstehen Anlagen und Maschinen, mit denen Schaeffler weit über 10.000 unterschiedliche Produkte produziert.

3.000 Dreh- und Fräszentren

und mehr als 3.500 Schleifmaschinen sind in den Schaeffler-Werken weltweit im Einsatz.

Ab Tag 1 dabei

Egal ob flexible Kleinserienfertigung oder Hochleistungsanlage, manuell oder vollautomatisch – die Teams von Wollenick bringen ihre Expertise sehr früh ins Projekt ein. „Ein zu fertigendes Produkt in unserem Umfeld kann sich in seiner Entstehungsphase 1.000-mal ändern und viele dieser Modifikationen sind anlagenrelevant. Daher sitzen wir schon bei der Produktkonstruktion unserer Kunden mit am Tisch“, erläutert Wollenick. „Produktionskosten entstehen im Produktdesign, und mit unseren agilen Methoden und simultanem Engineering stellen wir Herstellbar- und Wirtschaftlichkeit sicher.“ Ein Beispiel ist der im Jahr 2015 in Serie gebrachte elektromechanische Wankstabilisator, der für mehr Sicherheit beim Autofahren sorgt. Allein dessen Produktgewicht von 14 Kilogramm und die Länge von bis zu 1,4 Metern erschweren das Handling innerhalb der geplanten Montage- und Prüfanlagen. Schon deshalb war es unerlässlich, während der Produktkonstruktion das erforderliche Fertigungsequipment so zu planen, dass die einzelnen Bauteile später auch montiert werden können.

Einzigartigkeit schützt vor Copycats

Von früh an setzten die Brüder Dr. Georg und Dr. Wilhelm Schaeffler bewusst auf eigene Maschinen in der Produktion. 1960 nahm die erste „Abteilung für Betriebsmittelbau“ in Herzogenaurach ihre Arbeit auf.

„Schauen wir uns die vielen Hidden Champions hierzulande an, dann verfügen die meisten über einen eigenen Maschinenbau für die Produktion“, sagt Wollenick. „Das schafft nicht nur besondere Qualitätsprodukte, sondern erschwert auch den Copycats dieser Welt das Leben.“ Als der gebürtige Forchheimer im Jahr 2007 das Ruder übernahm, gab es an mehreren großen Schaeffler-Standorten eine solche Abteilung, jedoch werkelten alle isoliert voneinander. Wollenick strukturierte um und schweißte die einzelnen Bereiche zu einer globalen Einheit mit gleichen Prozessen und Arbeitsprinzipien zusammen.

Fortan trieb er die Internationalisierung des Sondermaschinenbaus voran, maßgeblich in China und der Slowakei. Heute stehen dort die größten Anlagen des globalen Netzwerkes. Ein weiterer Meilenstein war der Umzug nach Erlangen 2017 mit der Bündelung verschiedener Kompetenzen in einem neuen Headquarter mit Platz für 650 Mitarbeiter.

Campus-Leben fördert Zusammenarbeit

Beim Betreten des Gebäudes wird schnell klar: Der Geschäftsbereich lebt Kollaboration und Innovation auf allen Ebenen. Hier arbeiten Kollegen – egal ob Ingenieur oder Facharbeiter – aus unterschiedlichsten Bereichen und über Abteilungsgrenzen hinweg räumlich zusammen. Alles ist nach dem New-Work-Konzept gestaltet – mit abgeschirmten Multispaces bis hin zu beschreibbaren Wänden. Kein Mitarbeiter hat einen festen Arbeitsplatz. „Je nach Anforderung und Konstellation der uns wichtigen Team- und Projektarbeit wird ein passender gesucht“, sagt Wollenick. Ein Novum bei Schaeffler. Mit dem Konzept konnten Effizienz und Innovationskraft merklich gesteigert werden.

Wir sind ein Garant dafür, dass unsere Werke wie ein Schweizer Uhrwerk funktionieren

Bernd Wollenick,

Leiter Sondermaschinenbau bei Schaeffler

„Von hier aus steuern wir ein globales Netzwerk mit 16 Standorten und sind in der Lage, standortübergreifend internationale Großprojekte zu realisieren – vom ersten Anlagekonzept bis zur stabilen Null-Fehler-Produktion“, erläutert Wollenick.

An seinen Zahlen gemessen ist der Geschäftsbereich heute sogar einer der größten Sondermaschinenbauer der Welt. Fast 4.500 Projekte und Aufträge wurden 2018 umgesetzt, der Jahresumsatz lag bei 363 Millionen Euro. Und das in sehr herausfordernden Zeiten. „Lean“ ist in. Durchlaufzeiten und Innovationszyklen werden kürzer. Aufgrund der großen Umbrüche in der Automobilbranche und der Produktoffensiven mit Hybrid- und Elektrofahrzeugen muss der Geschäftsbereich immer schneller Anlagen und Linien für die Serienproduktion etablieren. Mit dem Aufbau der Systeme ist es aber heute nicht mehr getan. 360-Grad-Service ist gefragt: Neben der Planung, Beratung, Projektierung und Entwicklung umfasst das Dienstleistungsspektrum der Sparte auch Qualitätssicherung, Maschinenwartung und Kundenschulungen für den langfristigen Betrieb.

Sondermaschinenbau 4.0

Wie das Produktsortiment von Schaeffler selbst unterliegen auch die Produktionsprozesse einem kontinuierlichen Wandel. Die fortschreitende Digitalisierung hat daran maßgeblichen Anteil. Und so fokussieren sich die Sondermaschinenbauer auch darauf, Bestandsmaschinen und neue Generationen mit intelligenten Softwarelösungen, Sensoren und Schnittstellen auszustatten und zu vernetzen. Ebenso werden Rückverfolgungssysteme für eine durchgängige Qualitätssicherung von Produkten entwickelt. Die sogenannte Traceability erkennt Fehler rechtzeitig und hilft dadurch, kostspielige Rückrufe zu vermeiden. Auch Vision-Systeme für die qualitative Absicherung mittels künstlicher Intelligenz von Fertigungsprozessen rücken in den Fokus. Das sind hochauflösende industrielle Kameras, die Geometrie-, Farb- oder Positionsmerkmale eines Produktes sowie Fälschungen erkennen.

Der Geschäftsbereich konzipiert, entwickelt und installiert zudem Technologien im Bereich der Mensch-Roboter-Kollaboration (MRK). Das Produktportfolio reicht vom maschinellen Anheben und Abstellen in hoher Geschwindigkeit – sogenannte Pick-and-place-Anwendungen – bis hin zu hochkomplexen Montageprozessen mit kollaborativen Robotern. Diese Cobots sind der am stärksten wachsende Markt in der Robotik. Neben dem klassischen Industrieroboter, der fest montiert und abgeschirmt von seinen menschlichen Kollegen in einem Käfig die immer gleichen stakkatoartigen Bewegungen ausführt, ist dies eine smarte Möglichkeit der Automatisierung in Kooperation mit dem Menschen.

Maschinenteile aus dem 3D-Drucker

Schaeffler setzt bereits seit vielen Jahren auf 3D-Druck. Den Konstrukteuren steht eine Fülle von Tools vom Entwurf bis zum gedruckten Bauteil zur Verfügung. Mit der Technologie lassen sich zunehmend Ersatzteile und komplexe Bauteile aus Kunststoff oder Metallen für Maschinen herstellen. So nutzt auch der Sondermaschinenbau diese Vorteile der sogenannten additiven Fertigung. Schon heute stecken in jeder zweiten Maschine mindestens zwei Bauteile aus dem 3D-Drucker – Tendenz steigend.

18 Monate

dauert es durchschnittlich vom Beschluss bis zum Produktionsstart eines neuen Schaeffler-Werks. Nicht nur die Maschinen, sondern auch der gesamte Materialfluss und die Flächenbelegung folgen weltweit einheitlichen Standards.

Neue Märkte, neue Horizonte

Mit den Aufgaben wandeln sich auch die Berufsfelder. Zu den Mechatronikern, Maschinenbauern, Elektroingenieuren und -technikern, technischen Redakteuren und Vertriebsexperten gesellen sich 100 Softwareentwickler im Team von Bernd Wollenick – Tendenz auch hier steigend. Doch ein weiterer Trend ist viel entscheidender: Der Geschäftsbereich Sondermaschinenbau öffnet sich mehr und mehr anderen Branchen. „Mit der Öffnung für externe Märkte wollen wir uns aktiv benchmarken und wettbewerbsfähige Technologien offensiv auf dem Markt platzieren“, erklärt Wollenick. Derzeit ist der Geschäftsbereich in zahlreichen Gesprächen mit potenziellen Neukunden involviert.

Darunter sind internationale Hersteller unterschiedlichster Branchen, die sich zum Beispiel für Bearbeitungsmaschinen, Montage- und Prüfanlagen oder Handhabungs- und Zuführtechnik von Schaeffler interessieren. „Alle Branchen sind denkbar. Das wird nicht nur unseren Horizont erweitern, sondern wiederum auch unser Stammgeschäft bereichern.“ Aber auch der Schritt vom Spezial- zum Massenmarkt ist kein Tabu mehr für Schaeffler. Die Nachfrage nach investoptimierten, schlanken Maschinen zu einem günstigeren Preis ist hoch, gerade in aufstrebenden Märkten.

„Das ist aber eine echte Gratwanderung“, gibt Wollenick zu bedenken. „Unser Sondermaschinenbau ist das operative Rückgrat der Schaeffler-Werke, und Qualität ‚Made by Schaeffler‘ ist seit jeher unser Rückenmark. Und das wird immer an erster Stelle für uns stehen – in bewährter Tradition unserer Gründer.“