Da entwickelt sich was

Herr Prof. Hosenfeldt, Schaeffler tätigt für das neue Zentrallabor eine signifikante Zukunftsinvestition an seinem fränkischen Stammsitz. Welche Erwartungen sind damit verbunden?

Wir haben im vergangenen Jahr unsere Roadmap 2025 verkündet. Sie umfasst eine Investition von 80 Millionen Euro in unser neues Zentrallabor in Herzogenaurach. Ziel ist es, unsere Wettbewerbs- und Zukunftsfähigkeit zu sichern und damit auch unseren Technologiestandort zu stärken. Geplant ist eine Fertigstellung zum Dezember 2023, damit wir das Labor zu Beginn 2024 in Betrieb nehmen können. Damit bündeln wir eine Vielzahl von Dienstleistungen in einem Gebäude.

Weshalb kombinieren Sie Ihre bislang getrennten Forschungsaktivitäten jetzt in einem Zentrallabor?

Mit dem Zentrallabor bietet Schaeffler Kolleginnen und Kollegen in Forschung und Entwicklung die Chance, bereichsübergreifend Lösungen zu verwirklichen. Unser großes Ziel: ein nachhaltiges und CO2-neutrales Mobilitäts- und Energie-Ökosystem zu entwickeln. Am Standort Herzogenaurach verorten wir schon immer die Kernkompetenzen in den Grundlagenbereichen. Das Zentrallabor ist dementsprechend ein divisionsübergreifendes Technologiezentrum auf dem Campus. Wir wollen mit dem Zentrallabor im Industrievergleich Maßstäbe setzen. Die Attraktivität des Standorts und seine Wettbewerbsfähigkeit setzen für die Region, für Kunden wie auch für die Mitarbeitenden zusätzliche Anreize. Wir schaffen einen aktiven Wissenstransfer durch ein engmaschiges Netzwerk. Die kurzen Distanzen beschleunigen Prozesse. Wir haben dann für viele Jahre ein agiles Umfeld, das state of the art ist – einen Ort zum gemeinsamen Forschen und Entwickeln und auch zum intensiven Austausch, zum Teilen von Wissen und zur Aus- und Weiterbildung.

Ein Ort des Austausches? Das müssen Sie bitte erklären.

Das Zentrallabor ist ein Ort der Zusammenkunft und des Erlebens in Projektteams. Rund 360 Mitarbeitende forschen gemeinsam an Zukunftsthemen, präsentieren neue Technologien und Produkte. Die Zukunft wird bei uns erlebbar. Im Wesentlichen setzen sich unsere bereichsübergreifenden Teams aus dem bestehenden Personalstamm zusammen. Durch gezielte Aus- und Weiterbildung in unserem eigenen F&E-Netzwerk wollen wir diesen Personenkreis sukzessive erweitern. Darüber hinaus wollen wir aber explizit auch verstärkt mit externen Partnern und Kunden kooperieren.

Welche Vielfalt bei Forschung und Entwicklung muss Schaeffler heute und in Zukunft abdecken, um dem im neuen Firmen-Claim manifestierten Anspruch „We pioneer motion“ gerecht zu werden?

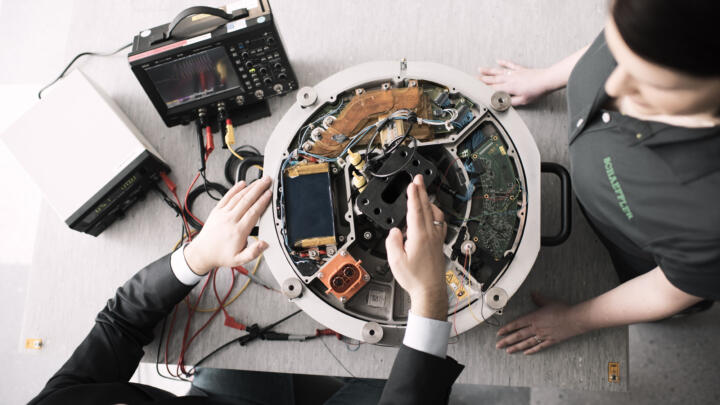

Als integrierter Automobil- und Industriezulieferer entwickelt, fertigt und liefert Schaeffler schon heute Bauteile und Systeme in höchster Präzision und Qualität sowie zukunftsweisender Nachhaltigkeit. Im Fokus stehen elektrische Antriebe, Energiespeicher und -wandler, Wasserstofftechnologien sowie automatisierte und autonome Systeme. Das Zentrallabor umfasst ein einzigartiges Leistungsangebot, das Analysemethoden und Fachkompetenzen vereint und uns in die Lage versetzt, unsere Innovationsstärke und -geschwindigkeit auszubauen. Im Fokus stehen hierbei die Material-, Chemie-, Beschichtungs- und Nanotechnologien sowie die Mechatronik mit den entsprechenden hochauflösenden Messtechniken zur Bestimmung mechanisch technologischer, elektrotechnischer, chemischer und physikalischer Kenngrößen. Durch den Einsatz von KI, also künstlicher Intelligenz, und weltweiter digitaler Vernetzung beschleunigen wir die Entwicklung in übergreifenden Teams im weltweiten Forschungs- und Entwicklungsverbund von Schaeffler. Ganz wichtig: Wenn wir von „We pioneer motion“ sprechen, beziehen wir auch immer explizit unsere Kunden mit ein. Diese sind vom ersten Planungsstrich bis zum Endergebnis ein wichtiger Faktor bei unseren Entwicklungsprozessen. Auch das ist ein wichtiger Aspekt, wenn wir die sogenannte „Time to market“ verkürzen wollen.

Natürlich war und ist Schaeffler auch bisher schon auf Laborkapazitäten angewiesen. Worin liegt der Vorteil einer kompakten Infrastruktur?

Derzeit sind die verschiedenen Labore an unterschiedlichen Orten auf dem Campus in Herzogenaurach verteilt. Die Bündelung an einem Ort erleichtert den gezielten Austausch und die aktive Zusammenarbeit. Aber auch aus einer flüchtigen Begegnung kann sich schnell ein konstruktives Gespräch entwickeln. Das macht ja gerade den Flair eines solchen Marktplatzes des Wissens aus. Der Umzug hat aber auch schlichtweg technische Gründe. Wir können so optimale Rahmenbedingungen bezüglich Klimatisierung, Schwingungsentkoppelung, Infrastruktur, Reinraumbedingungen und Nachhaltigkeit schaffen. Das neue Zentrallabor setzt hier Maßstäbe. So können wir künftig elektrochemische Zellen sowie Aktivmaterialien unter Reinraumbedingungen entwickeln und erproben. Material- und Oberflächentechnologie sind beispielsweise entscheidend für das beste Kosten-Leistungs- und Nachhaltigkeitsverhältnis von Brennstoffzellen. Ebenso werden wir hochauflösende Mikroskopie bis zur Transmissionselektronenmikroskopie zur Verfügung haben, die etwa eine um mehr als tausendfache Auflösung gegenüber der Lichtmikroskopie bietet und so die Darstellung im atomaren Bereich ermöglicht, also dem zehnmillionstel Teil eines Millimeters. All diese Technologien sind Voraussetzung für einen grundlegenden Wandel in Verkehr, Industrie und Energieerzeugung – den großen industriellen Fragestellungen im frühen 21. Jahrhundert.

Unser großes Ziel: ein nachhaltiges und CO2-neutrales Mobilitäts- und Energie-Ökosystem zu entwickeln

Prof. Dr.-Ing. Tim Hosenfeldt

Flexibilität ist nicht nur in der industriellen Produktion gefragt, sondern bereits in der Forschung. Welche Beiträge kann das Zentrallabor hier leisten?

Wir legen unser neues Labor so an, dass dort sowohl einzelne Prüfkörper als auch Komponenten bis hin zu Systemen analysiert und bewertet werden können. Dabei werden wir unsere Analysemethoden und -kapazitäten flexibel an den technologischen Wandel anpassen können. Und alle unsere Forschungs- und Entwicklungsleistungen sind dann interdisziplinär und ganzheitlich verfügbar, weil wir sie bündeln. So schaffen wir die Basis für eine agile, flexible und spartenübergreifende Projektarbeit.

Das Ziel einer CO2-Neutralität stellt höchste Anforderungen an die Produktentwickler bei Schaeffler. Wie profitieren diese dabei vom neuen Zentrallabor?

Der größte Teil des CO2-Fußabdrucks eines greifbaren Produkts stammt von dem verwendeten Material. Und die Hauptprodukte werden bei Schaeffler auch im Zeitalter des Internet der Dinge und der cyber-physikalischen Systeme immer noch materiell sein. Sie entstehen aus verschiedenen Materialien und deren Verbünden. Wir verarbeiten an jedem Werktag die gleiche Menge Stahl, die auch im Eiffelturm steckt. Um den CO2-Fußabdruck zu verringern, müssen wir für die Zukunft CO2-neutralen Stahl im besten Kosten-, Leistungs- und Nachhaltigkeitsverhältnis entwickeln und bereitstellen. Auf Basis der Gefüge bestimmen wir Zusammensetzung und Reinheit des Werkstoffs sowie die Bauteileigenschaften mittels digitaler Vorhersagemodelle. Das gilt aber nicht nur für Stahl. Auch Kunststoffe, Keramik und anisotrope Materialien wie Verbundwerkstoffe, die vermehrt durch additive Verfahren entstehen und zu Produkten werden, lassen sich entsprechend berechnen und herstellen. Hier schafft unser Labor einen konkreten Beitrag zum Umwelt- und Klimaschutz. Beim Thema Ressourcenschonung gilt immer „Efficiency first“, daher entwickeln wir Komponenten und Systeme, die in ihrem gesamten Lebenszyklus einen Beitrag zur Energieeinsparung leisten. Durch diese ganzheitliche Herangehensweise leisten unsere Produkte einen immer wertvolleren Beitrag zur Nachhaltigkeit für den Kunden und die Gesellschaft. Bei all dem ist die enge Zusammenarbeit der Produkt- und Produktionsentwicklung eine besondere Stärke von Schaeffler.

Sie bieten auch Ihren Kunden an, Forschungskapazitäten im Zentrallabor mit zu nutzen. Welche Vorteile ergeben sich daraus?

Mehrheitlich werden Kolleginnen und Kollegen aus unseren Divisionen das neue Zentrallabor nutzen. Wir teilen unseren Service aber auch mit nahestehenden externen Partnern. Sie können Analyseprozesse online in Echtzeit verfolgen. Bei der Analyse nutzen wir Methoden der künstlichen Intelligenz, etwa bei der automatisierten Fehlererkennung. All das beschleunigt den Entwicklungsprozess. Für unser Programm LifetimeDocumenter, das Materialdaten aus Stabilitätstests in maschinenlesbarer Form als Browser-Applikation anbietet, haben wir 2020 sogar einen Innovationspreis gewonnen.

Eines Ihrer erklärten Ziele ist es, digitale Simulationstechniken anzubieten, um aus Grundlagenforschung rasch Anwendungen für die Serienfertigung zu entwickeln. Ist das Zentrallabor eine Art Inkubator der Zukunft?

Hierzu ein praktisches Beispiel: Wenn Sie ein komplexes System wie ein Brennstoffzellenstack unter Beachtung verschiedener physikalischer und chemischer Effekte optimieren wollen, benötigen Sie eine Vielzahl von Materialkennwerten, deren vollständige experimentelle Bestimmung hohe Kosten und viel Zeit beanspruchen würde. Wir setzen daher auf die Modellierung dieser Kennwerte und verwenden sowohl Methoden der künstlichen Intelligenz (KI) zur Auswertung von Design-of-Experiments-basierten Versuchen als auch Methoden des Data Mining und Machine Learning. Das von uns entwickelte Softwaretool „Lifetime-Predictor” nutzt die Daten aus einer Vielzahl von internen und externen Versuchen um eine Vorhersage von der Werkstoffauswahl bis zur Betriebsfestigkeit zu erhalten.

Wofür werden diese Daten genutzt?

Die Werkstoffdaten werden bei der virtuellen Simulation von elektrischen Antrieben bis zu elektrochemischen Zellen eingesetzt. Die komplexen Systeme einer Brennstoffzelle müssten mit ihren mikroskopisch feinen Strukturen in der Simulation so extrem aufwendig modelliert werden, dass deren Berechnung quasi unmöglich ist. Um diese Simulationsaufgaben innerhalb kürzester Zeit lösen zu können, wurden neue Modellierungsansätze, sogenannte Multiskalenverfahren weiterentwickelt und eingesetzt. Damit können wir die Konstrukteure effizient und effektiv beispielsweise bei einer Optimierung des Packagings von Brennstoffzellenstacks unterstützen, noch bevor der erste Prototyp aufgebaut wird. Über die Methoden zur effizienten Produktenwicklung hinaus entwickeln wir Verfahren zur Prognose der Systemzuverlässigkeit und der Systemlebensdauer. Dazu müssen wir uns in Zukunft verstärkt mit interdisziplinären, bisher wenig erforschten Themen wie etwa Degenerationsmechanismen durch Korrosion in Brennstoffzellensystemen beschäftigen. Am Ende soll der Konstrukteur direkt eine virtuell ermittelte Antwort darauf erhalten, wie sein Design die Zuverlässigkeit und Lebensdauer beeinflusst. All das beschleunigt die Prozesse enorm. Wasserstoff-Elektrolyseure und Brennstoffzellen sind zentrale Zukunftsbausteine für eine nachhaltige Mobilität – auch bei Schaeffler. Wir sind mit dem Zentrallabor gewappnet für diese Herausforderungen von morgen.

Vorbildliches Gebäude

Nicht nur die Labore selbst, sondern auch das Gebäude, entworfen von baurconsult, in der Verantwortung des Schaeffler Corporate Real Estate Managment, erfüllt höchste Standards. Die Deutsche Gesellschaft für Nachhaltiges Bauen (DGNB) zertifiziert das Zentrallabor nach seinem Gold-Standard. Die Kunstschäume der Dämmstoffe an Dach, Fassade und Perimeterdämmung erfüllen die Vorschriften hinsichtlich halogenierter Treibmittel und sind frei von Hexabromcyclododecan, einem schwer abbaubaren organischen Schadstoff. Die Bodenbeläge sind in Bezug auf Risikostoffe und Emissionen mit dem Blauen Engel ausgezeichnet.

Bei der bauseitigen Beschichtung setzt Schaeffler auf die Vermeidung von VOC-Emissionen (flüchtige organische Verbindungen) in die Umwelt und im Innenraum sowie bei Grundierungen auf lösemittelfreie Farben. Für den Unterbau und Schotterflächen verwenden die Architekten rückbaufreundliche Materialien, etwa recycelten Beton aus dem Gebäudeabbruch. So sinkt der Primärenergiebedarf deutlich.

Mit der Summe aller Maßnahmen übernimmt das Zentrallabor eine Führungsrolle im Vergleich zu anderen Laborgebäuden, Büros und Verwaltungsgebäuden von Schaeffler. Auch diese Aspekte machen das Zentrallabor zu einem wichtigen Element der im November bekannt gegebenen Roadmap 2025, mit der die Schaeffler Gruppe ihre Zukunfts- und Wettbewerbsfähigkeit nachhaltig stärkt. „Das Zentrallabor sichert hochmoderne Arbeitsplätze in Zukunftsfeldern und steigert zugleich die Attraktivität des Standorts und der Region für Kunden und Mitarbeitenden“, sagt Klaus Rosenfeld, Vorsitzender des Vorstands der Schaeffler AG. „Es unterstreicht zudem unser Bekenntnis zum Standort Deutschland.“